Перечень чертежей:

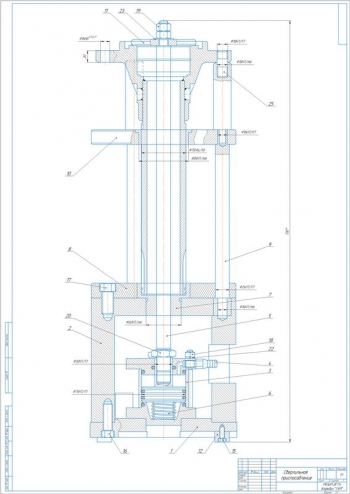

- Чертеж сверлильного приспособления, А0:

- Сила зажима 6956 Н

- Прикладываемое к рукоятке усилие 147 Н

- Размеры 370 х 285 х 256 мм

Указаны требования:

- Отклонение от параллельности установочной поверхности опорной плиты по отношению к плите приспособления не более 0,025 мм на длине 50 мм, перпендикулярности оси – не более 0,02 мм

- Покрытие – эмаль НЦ 132 П серого цвета

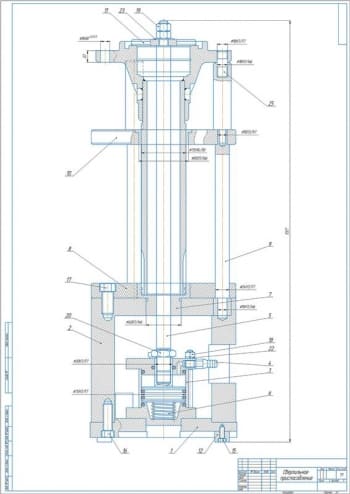

- Технологическая схема сборки приспособления для сверления отверстий диаметром 5 мм, А2

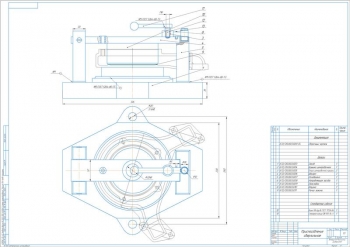

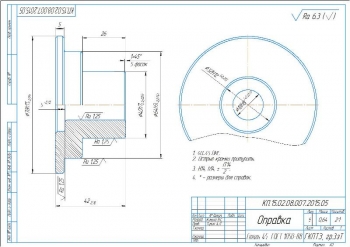

- Конструкция вала-шестерни, А3, с характеристикой:

- Внешний окружной модуль 4 мм

- Число зубьев 18

- Прямой тип зуба

- Степень точности Ст 9-В

- Средний делительный диаметр 61,92 мм

- Внешняя высота зуба 8,8 мм

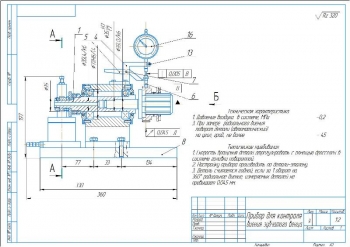

- Сверлильная операция 015, А4

- Рабочий чертеж операции 015 Сверлильная, А4

Дополнительные материалы: прилагается расчетно-пояснительная записка на 30 листах. В работе спроектировано приспособление для сверления двух отверстий в детали вал-шестерня.

Разработана технолого-конструкторская часть. Годовая программа выпуска деталей составляет 750 шт. В качестве заготовки принят круглый горячекатаный прокат диаметром 84 мм из стали 40Х.Приведен типовой маршрут обработки детали, включающий операции: 005 отрезка заготовки, 010 подрезка торцов, точение поверхностей, фасок и канавок, 015 сверление отверстий и нарезка резьбы, 020 фрезерование паза, 025 нарезка зубьев шестерни, 030 промывка детали, 035 технический контроль.

Сделано определение типа производства. Определен коэффициент закрепления операций, равный 31,87. Принят тип производства – мелкосерийное.

Выполнен анализ технологичности детали. Разработаны карты эскизов технологической операции. Проведен анализ исходных данных и разработка технического задания на проектирование приспособления. Сделана разработка принципиальной схемы и компоновка приспособления. Составлена схема возможных мест приложения усилий на заготовке. Принят тип ее закрепления – относительно цилиндрической поверхности.

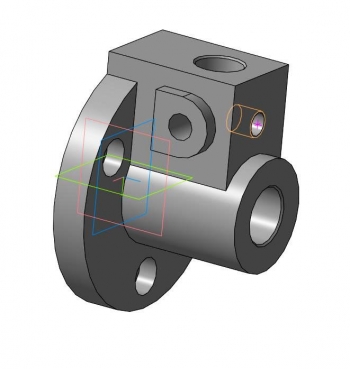

Приведено описание конструкции и принципа работы. В составе проектируемого устройства содержится плита, вал-шестерня, шток-рейка, рукоятка, кондукторная плита, призмы и пальцы. Заготовка устанавливается на опорную плиту торцом с ее доведением до контакта с призмами. За счет поворота рукоятки и вала-шестерни шток-рейка с кондукторной плитой опускаются, и посредством пальцев и призм происходит зажим заготовки. Для съема детали кондукторная плита поворотом рукоятки поднимается на требуемое расстояние, вследствие чего призмы разжимаются. Шток-рейка закрепляется с помощью гайки. Опорная плита крепится с помощью двух винтов на основании корпуса приспособления. Корпус закреплен на плите приспособления четырьмя винтами. Плита закреплена с помощью шпонок, предотвращающих приспособление от поворота относительно стола при сверлении отверстий.

Выполнен расчет исполнительных размеров элементов. Установочные поверхности приспособления соответствуют базовым поверхностям обрабатываемой детали. Торцовая поверхность детали (цилиндр), несущая три опорные точки, является установочной базой. Цилиндрическая поверхность несущая две опорные точки, является направляющей базой. Опорной базой является ось.

Составлена расчетная схема и выполнено определение силы зажима с вычислением значений:

|

№ |

Наименование |

Значение |

|

1 |

Крутящий момент инструмента |

3,4 Н×м |

|

2 |

Усилие зажима |

1739 Н |

|

3 |

Суммарное усилие зажима |

6956 Н |

|

4 |

Число точек приложения усилий |

4 |

В качестве привода зажимного устройства применен поршневой пневмоцилиндр двустороннего действия. Рассчитано усилие на штоке, равное 9,6 кгс. Разработаны технические требования на изготовления и сборку механизма. Рассчитана точность приспособления для сверления, равная 0,023 мм. Сделано определение годовых затрат в размере 2800 руб и экономического эффекта от применения 6650 руб.

Спроектирована технология последовательности сборки устройства с маршрутом технологического процесса. Определены операции по сборке: 005 пальца, 010 призмы, 015 корпуса, 020 кондукторной плиты, 025 приспособления.

В проекте выполнена разработка конструкции приспособление для сверления двух отверстий диаметром 5 мм в детали вал-шестерня.

Спецификация – 2 листа

В программе: Компас 3D v