Перечень чертежей:

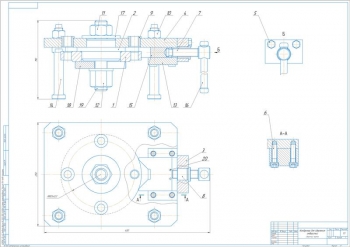

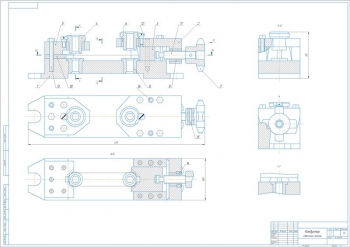

- Сборочный чертеж кондуктора для сверления отверстий, А1:

- Сила зажима 4500 Н

- Номинальный диаметр штока-рейки 20H14 мм

- Прикладываемое к рукоятке усилие 134 Н

Указаны требования:

- Отклонение от параллельности установочной поверхности плиты с пальцем по отношению к плите приспособления не более 0,025 мм на длине 50 мм

- Величина отклонения от перпендикулярности оси плиты с пальцем по отношению к плите приспособления не более 0,02 мм на длине 50 мм

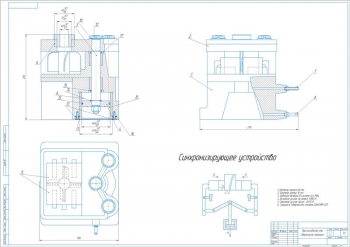

- Деталь "вал-шестерня", А3:

- Внешний окружной модуль 4 мм

- Число зубьев 18

- Тип зуба – прямой

- Средний делительный диаметр 61,92 мм

- Внешняя высота зуба 8,8 мм

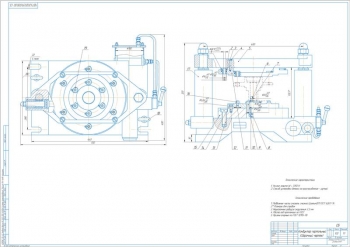

- Конструкция сверлильного приспособления, А1

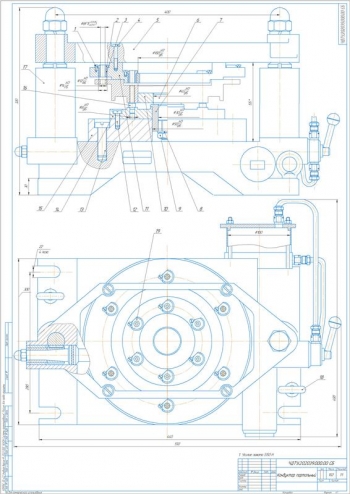

- Технологическая схема сборки приспособления для сверления отверстий диаметром 5 мм, А2

- Узел сверлильного приспособления с указанием элементов: кондукторная плита, палец, призма, заготовка

- Карта на операцию 015 Сверлильная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 26 листах. В работе спроектирована конструкция кондуктора для сверления десяти отверстий - по пять на разных диаметрах, в детали "фланец".

Приведена технологическо-конструкторская часть. Годовая программа выпуска деталей составляет 750 шт. В качестве исходной заготовки выбрана штамповка в закрытых штампах. Составлен маршрут обработки фланца, включающий операции: 005 Штамповка в закрытых штампах, 010, 015 Токарная, 020 Сверлильная, 025 Промывка детали, 030 Технический контроль.

Определен тип производства – мелкосерийное. Проведен анализ технологичности детали.

Деталь – фланец изготавливается из стали СТ3 штамповкой.

Выполнена разработка карты эскизов технологической операции 020 Сверлильная, которая выполняется на вертикально-сверлильном станке модели 2Н118. За один рабочий ход получается одно отверстие диаметром 6,5 мм, за второй – 5,2 мм.

Составлено техзадание на проектирование специального станочного приспособления. Сделана разработка принципиальной схемы и компоновка приспособления. Описана его конструкция и принцип работы.

С помощью приспособления выполняется сверление в заготовке десяти отверстий с разными диаметрами: пять отверстий – 6,5 мм, пять отверстий 5,2 мм, глубиной 12 мм. Конструкция включает в состав плиту, установленную на поворотный стол, вал-шестерню, шток-рейку, рукоятку, кондукторную плиту с установленными в ней пятью втулками, нажимную пяту и плиту с пальцем.

Принцип работы. Заготовка устанавливается отверстием на цилиндрический выступ плиты с пальцем и доводится до контакта с шайбой плиты с пальцем. Далее, за счет поворота рукоятки и вала-шестерни опускается шток-рейка с кондукторной плитой, и заготовка зажимается нажимной пятой. Съем заготовки выполняется за счет поворота рукоятки, поднимающего кондукторную плиту на требуемое расстояние. Закрепление шток-рейки выполняется с помощью гайки. Плита с опорным пальцем крепится на основании корпуса приспособления посредством четырех болтов. Плита приспособления помощью втулки закреплена на поворотном столе, который обеспечивает возможность деления окружности на любое число частей.

Произведен расчет исполнительных размеров конструктивных элементов приспособления. Торцовая поверхность фланца, которая несет три опорные точки, является главной базирующей поверхностью, цилиндрическая - центрирующей базой. Составлена расчетная схема и приведено определение силы зажима, равного 4481 Н. Выполнен выбор привода зажимного устройства и расчет его параметров. В качестве привода зажимного устройства применено винтовое зажимное устройство. Рассчитаны параметры:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр шток-рейки |

12 мм |

|

2 |

Моменты: |

|

|

- |

Для обеспечения зажимной силы |

10,754 Н×м |

|

- |

Открепления |

13443 Н×м |

|

3 |

Длина рукоятки |

100 мм |

|

4 |

Сила воздействия |

134,43 Н |

Выполнена разработка технических требований на изготовление и сборку приспособления.

Рассчитана его точность, равная 0,028 мм. Сделан расчет экономической эффективности приспособления с определением годовой экономии от применения 12600 руб, годовых затрат на эксплуатацию 1680 руб. Экономический эффект равен 10920 руб.

Разработан раздел по проектированию технологии сборки. Проведен анализ технических требований и технологичности конструкции. Разработан маршрутный технологический процесс сборки приспособления, предполагающий выполнение последовательных операций по сборке: 005 корпуса, 010 кондукторной плиты, 015 сверлильного приспособления, 020 Контрольная.

В проекте выполнена разработка кондуктора для сверления десяти отверстий диаметром 5 мм в детали "фланец", ручного винтового зажимного устройства и технологической операции по сверлению и наладке.

Спецификация – 2 листа

В программе: Компас 3D v