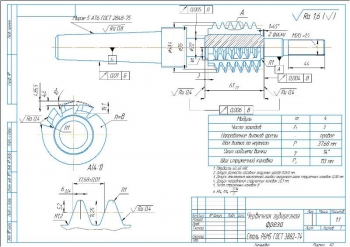

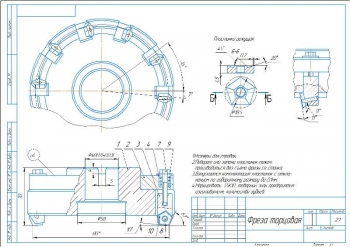

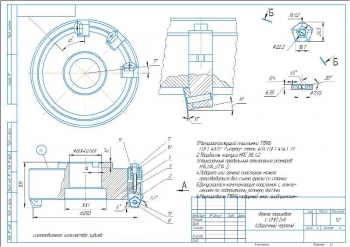

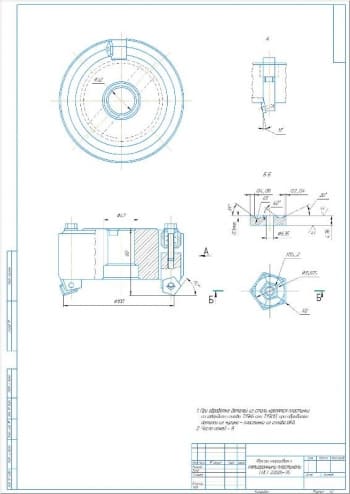

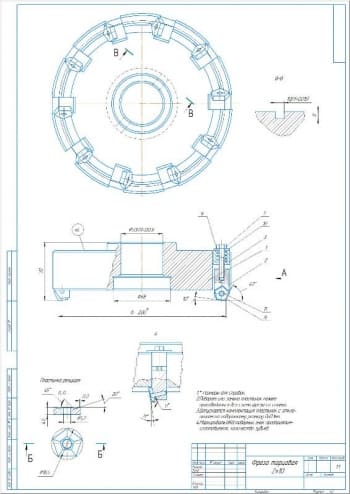

- Рабочий чертеж торцевой фрезы с напаянными ножами из быстрорежущей стали А3:

Материал корпуса фрезы – сталь 40Х ГОСТ 1050-88. Твердость HRC 30-40.

Материал ножей – быстрорежущая сталь Р18 ГОСТ 19265-73. Твердость 62-65.

Материал припоя Л68 ГОСТ 15527-70. Толщина слоя припоя – 0,1 мм. Разрыв слоя припоя не должен превышать 10 % его общей длины.

Фреза должна удовлетворять требованиям ГОСТ 9304-69.

Шероховатость поверхностей режущих кромок достигается полировкой до Rz=0,5 мкм.

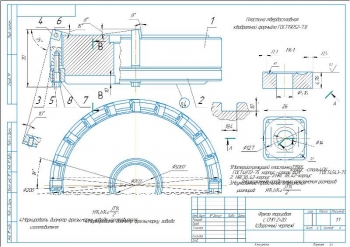

Дополнительные материалы: прилагается расчетно-пояснительная записка на 11 страницах, где описано проектирование инструментального блока, состоящего из торцевой фрезы с напаянными пластинами из быстрорежущей стали Р18 и оправки с продольной шпонкой для обработки на станке с ЧПУ.

К исходным данным относится:

- Материал детали – 30ХГС с твердостью HB=240;

- Диаметр фреза – 46 мм;

- Шероховатость обработанной поверхности – Ra 1,6;

- Оборудование – вертикально-фрезерный станок с крестовым столом 6520Ф3 мощностью 4 кВт.

Торцевые фрезы предназначены для обработки плоскостей, которые расположены под прямым углом к оси фрезы. К преимуществам данных фрез относят более плавная работа, более жесткое крепление на оправке или на шпинделе станка, более надежное крепление вставных ножей. Недостатком же является невозможность выдвижения ножа по оси фрезы, из-за чего снижается количество возможных переточек.

Выполнен расчет режимов резания. Данные приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Число зубьев фрезы |

8 |

|

2 |

Подача на зуб |

0,0625 мм/об |

|

3 |

Стойкость фрезы |

180 мин |

|

4 |

Ширина фрезерования |

38,3 мм |

|

5 |

Скорость резания |

7,356 м/мин |

|

6 |

Частота вращения шпинделя |

51 об/мин |

|

7 |

Окружная сила резания |

176,154 Н |

|

8 |

Крутящий момент, действующий на фрезу |

451,542 Н*мм |

|

9 |

Мощность резания |

0,0216 кВт |

Найден диаметр отверстия под оправку по суммарному моменту, который действует на фрезерную оправку и равный 295,5 Н*мм. По ГОСТ 9304-69 принимается диаметр ближайший к полученному – 16 мм.

На рабочей части фрезы присутствуют две режущие кромки: главная на цилиндрической поверхности, вспомогательная на торцевой поверхности фрезы. Элементами зуба главной режущей кромки являются:

- Передняя поверхность;

- Задняя поверхность;

- Винтовая режущая кромка;

- Фаска шириной 0,05-0,1 мм;

- Затылочная поверхность;

- Передний угол – 15°;

- Задний угол равный 12°;

- Поперечный передний угол – 12°;

- Угол наклона винтовой режущей кромки – 25°.

К элементам зуба вспомогательной режущей кромки, относящиеся к торцевой поверхности фрезы – задний угол на вспомогательной режущей кромки – 8° и главный угол в плане – 75°.

Проведена проверка равномерного фрезерования. Для этого рассчитывают окружной торцовый шаг и осевой шаг зубьев, затем соотношение ширины фрезерования и осевого шага.

От деформации инструментальных блоков зависит точность обработки. Деформация регламентируется допустимой податливостью, т.к. деформацией блока в точке приложения силы. Найдены такие значения как перемещение – 0,00177 мм, податливость на конусе 7:24 – 0,000885 1/кН’м, относительное перемещение или податливость – 0,0022 мкм/Н.

Выполнен расчет точности позиционирования. В виде таблицы представлены данные для расчета биения оправки. Половина допустимого биения режущей части составила – 5,9 мкм, допустимое биение режущей части – 11,84 мкм.

В ходе выполнения работы были рассмотрены исходные данные для проектирования, назначение торцевых фрез и оборудование, на котором проводится обработка.

Выполнен расчет режимов резания и диаметра отверстия под оправку.

Описана геометрия торцевой фрезы и назначены углы. Проведена проверка условия равномерного фрезерования и податливости инструментального блока.

Спецификация – присутствует на чертеже

В программе: Компас 3D v