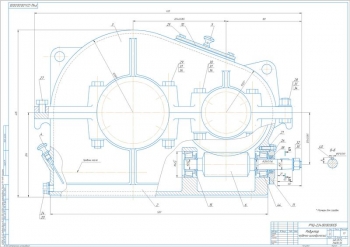

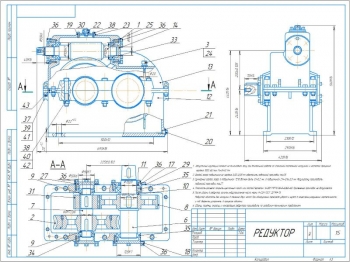

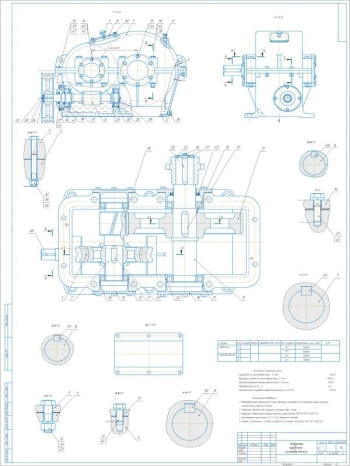

- Чертеж червячно-цилиндрического редуктора

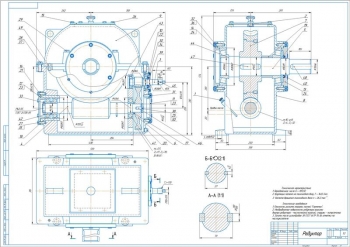

- Рабочие чертежи деталей: червяк, шестерня, зубчатое колесо

- Деталировка: ведущий вал, промежуточный вал, эксцентрик, червячное колесо, зубчатое колесо

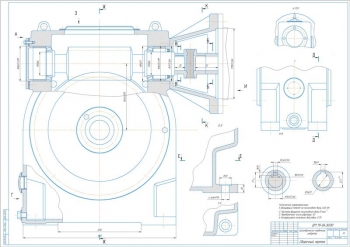

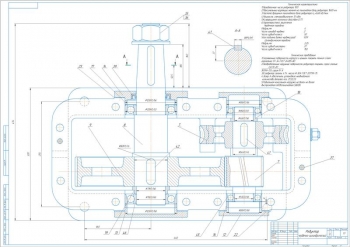

- Деталировочный чертеж: ведомый вал, крышка подшипника, кольцо

Дополнительные материалы: прилагается расчетно-пояснительная записка на 46 листах.

В проекте выполнена разработка конструкции червячно-цилиндрического редуктора привода механизма подъема чехла с радиоактивными отходами из горячей камеры в контейнер, для транспортировки в сухое хранилище.

Выполнен подбор двигателя и передаточных чисел. Определена требуемая мощность 0,4 кВт. Принят двигатель 4А63В2/2740.

Сделан расчет параметров червячной передачи. В ходе кинематического и силового расчета вычислены значения: крутящий момент на червяке 1,92 кНмм, число витков червяка 4, зубьев червячного колеса 64, скорость скольжения 3,656 м/с.

Материалами для изготовления служат: для венца червячного колеса ЛАЖМц в кокиль, для червяка сталь 20Х.

Определена основные нагрузки передачи: допускаемое контактное напряжение 183,598 Н/мм2, на изгиб 42,825 Н/мм2, коэффициент нагрузки 1,1.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

|

Червяк |

Колесо |

||

|

1 |

Диаметр: |

||

|

- Делительных окружностей |

32 мм |

128 мм |

|

|

- Вершин зубьев |

36 мм |

132 мм |

|

|

- Впадин |

27," мм |

123,2 мм |

|

|

2 |

Длина нарезной части червяка |

38 мм |

- |

|

3 |

Ширина венца |

24,1 мм |

- |

|

4 |

Окружное скорость |

4,8 м/с |

- |

Проведены проверочные расчеты полученных значений.

Приведен расчет цилиндрической передачи. Вычислен общий КПД 0,81, мощность на выходе 0,447 кВт. Определены мощности на валах редукторов, угловые скорости вращения валов и моменты, возникающие на них.

Рассчитаны геометрические параметры колеса и шестерни. Определены силы в зацеплении: окружная 961,6 Н, радиальная 350 Н, осевая 0Н.

Выполнен первый этап компоновки редуктора. Вычислены конструктивные размеры корпуса редуктора: толщины – верхнего и нижнего пояса 12 мм, диаметр болтов – фундаментного М16, для соединения корпуса с крышкой М12.

В ходе предварительного расчета ведущего вала определены диаметры его ступеней: под манжету 16 мм, под подшипник 20 мм. Выбраны подшипники: шариковый радиально-упорный однорядный 46204, и с двумя защитными шайбами 80204. Рассчитаны диаметр вала буртика 26 мм, длина участков – входного 28 мм, выходного 30 мм. Выбрана шпонка 5х5х25 мм.

Аналогично проведены расчеты промежуточного и ведомого вала.

Сделаны проверочные расчеты подшипников и шпонок с определением реакций в опорах и коэффициентов долговенчности.

Приведен уточненный расчет валов с определением опасных сечений, построением эпюр изгибающих и крутящих моментов. Рассчитаны коэффициенты запаса прочности в опасных сечениях.

На завершающем этапе проекта определены посадки деталей редуктора. Смазывание зацепления производится окунанием червячного и зубчатого колеса в масло.

Описана сборка редуктора. Сначала собираются узлы валов. На главный вал устанавливается кольцо для удержания смазки, шариковые радиально-упорные однорядные подшипники и шариковый радиальный однорядный с двумя защитными шайбами, предварительно нагретые в промышленном масле до 80-100°С. Чтобы предотвратить свободное движение подшипников на главном валу, используется гайка с шайбой и соответствующее кольцо. На промежуточный вал укладываются две шпонки и устанавливается червячное колесо и шестерня до упора в буртик вала; затем надевается распорная втулка, кольца для удержания смазки и устанавливаются подшипники. Шпонка вкладывается в ведомый вал, после чего зубчатое колесо нажимается до упора в бурт вала. Собранные валы помещаются в основание корпуса редуктора. Затем производится регулировка зубчатого зацепления для валов и устанавливается крышка корпуса. Производится регулировка червячного зацепления для валов. Для обеспечения центровки конструкции редуктора, крышка корпуса устанавливается с использованием двух конических штифтов и затягивается болтами после центровки. Поверхности стыка корпуса и крышки корпуса покрываются бакелитовым лаком ЛБС. В подшипниковые камеры помещается пластичная смазка, а затем устанавливаются крышки подшипников с регулировочной прокладкой, упорными дисками с винтами и манжетами. Регулировка подшипников осуществляется с помощью винтов, гаек и шайб. Полученную конструкцию проверяют на проворачивание валов и отсутствие заклинивания подшипников. Затем пробкой с уплотнением закрывается отверстие для слива масла, закрепляется маслоуказатель фонаря с уплотнением при помощи винтов и устанавливается крышка смотрового окна. После этого проводится обкатка и испытание собранного редуктора на специальном стенде в соответствии с требованиями технических условий.

Расчетно-пояснительная записка Word: 46 страниц

Спецификация – 4 листа

В программе: AvtoCAD

Последние просмотренные материалы