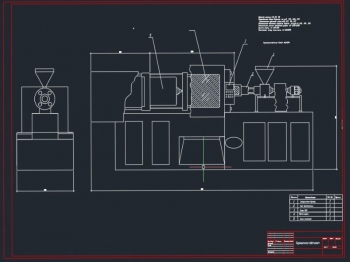

Перечень чертежей:

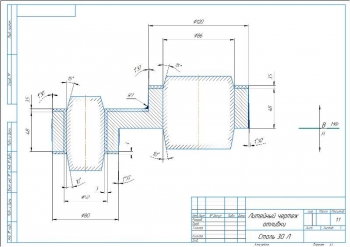

- Чертеж конструкции отливки, А2

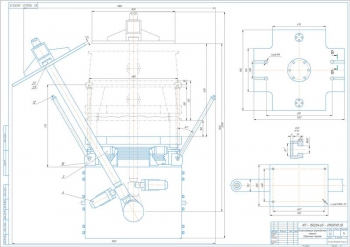

- Конструкция пресс-формы в разрезе

- Пресс-форма в сборе

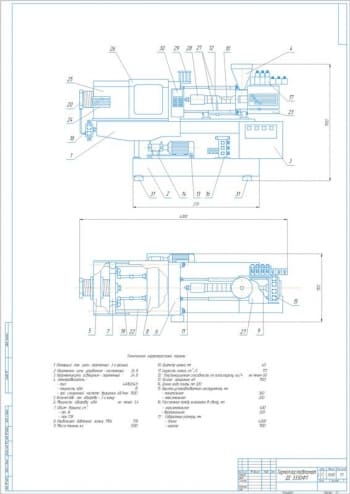

- Деталировочный чертеже детали: кронштейн, А3

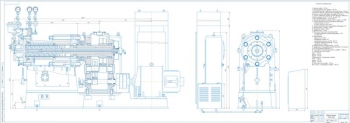

Дополнительные материалы: составлена расчетно-пояснительная записка на 26 листах. Отливка изготавливается методом литья под поршневым давлением из сплава ЦАМ4-1.

Разработан технологический процесс изготовления отливки.

Проведена оценка технологичности конструкции и сделан выбор способа литья. Деталь "кронштейн" имеет массу 0,62 кг и габаритные размеры 120 х 60 х 80 мм, толщина стенки составляет 5 мм. Конструкция является технологичной. Принят метод литья в металлическую форму под давлением. Сделан выбор оптимальной поверхности разъема формы, обозначенной на чертеже. Произведен выбор допусков и припусков на механическую обработку.

Приведен расчет процесса заполнения формы и питания отливки.

Принята внешняя литниковая система. Место подвода металла указано на чертеже отливки. Форма заполняется посредством двух питателей, которые подводятся к стенке толщиной 60 мм. Принята машина литья под давлением с горячей камерой прессования. Выполнена проверка правильности выбора машины.

Произведен расчет литниковой системы.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Питатель: |

|

|

- |

Площадь |

131,19 мм2 |

|

- |

Толщина |

1,5 мм |

|

- |

Ширина/длина |

17 мм / 6 мм |

|

2 |

Литник: |

|

|

- |

Площадь сечения |

170,5 мм2 |

|

- |

Глубина/ширина |

4,4 мм / 10 мм |

|

3 |

Диаметр камеры прессования |

30 мм |

Сделан расчет порции сплава, заливаемого в камеру прессования, равный 128,68 см3. Выполнен расчет необходимой скорости прессования, которая составляет 0,31 м/с, времени запрессовки – 2,3 сек и усилия запирания формы . Определено давление прессования – 60 МПа.

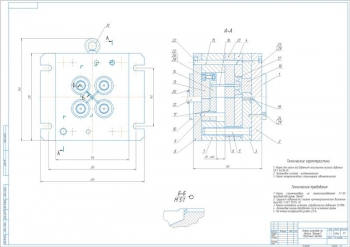

Произведена разработка конструкций пресс-формы.

Конструкция пресс-формы выполнена из двух рабочих полостей для получения отливок, стержней для выполнения двух отверстий, систем каналов, посредством которых выполняется подвод расплава в рабочую полость и отвод газов и воздуха из полости формы, систем толкателей, предназначенных для выталкивания отливки из формы и систем для извлечения стержней. К формообразующим деталям относятся вставки, вкладыши, рассекатель, литниковая втулка, выталкиватели и стержни. Конструктивные детали обеспечивают установку формообразующих деталей в подвижной и неподвижной полуформе, их точное взаимное расположение и направление, крепление пресс-формы к машине. Эти детали представлены плитами-обоймами, плитами подкладными и прижимными, плитами выталкивателей, брусками, постаментами, контртолкателями, направляющими колонками, направляющими втулками и упорами.

Для извлечения стержней применяются клиновые механизмы, которые включают клин-палец и ползун. Определены исполнительные размеры рабочей полости литейной формы. Описан нагрев и охлаждение пресс-формы. Перед процессом заливки форма нагревается до температуры в пределах 150...1800С посредством газовых горелок. Поддержка температуры выполняется в течение всего процесса литья.

Приняты материалы для изготовления элементов пресс-форм: сталь 5ХНМ, 40Х, 45, У10А. Сделан выбор смазки для формообразующей поверхности пресс-формы – Прессол Э-1, и спроектирована вентиляционная система с глубиной вентиляционных каналов 0,1 мм.

Разработана технология плавки и разливки сплава. Описаны параметры и химический состав шихтовых материалов. Произведен выбор плавильной печи и описана технология плавки. Принята индукционная тигельная печь. Первыми в печь загружается лигатура, отходы и половина общего количества цинка. Выполняется засыпка поверхности шихты древесным углем. Завалка расплавляется и перегревается до 530...550 С. Затем загружается алюминий, а после его растворения - цинк. Сплав перемешивается, снимается уголь и шлак, вводится магний. Проводится тщательное перемешивание и удаление остатков шлака при 420...450 °С затем выполняется рафинирование хлористым аммонием или гексахлорэтаном и расплав переливается в раздаточные печи. Выпуск металла из печи осуществляется при температуре 4150С.

Разработана технология заливки форм и сделан расчет времени выдержки отливки в форме. Заливка формы в методе литья под давлением ведется с помощью камеры прессования. Общее время затвердевания составляет 15,4 сек. Проводится финишная обработка отливок, которая заключается в обрубке и зачистке, удалении заусенцев. В проекте разработаны технологические решения, которые направлены на снижение трудоемкости изготовления отливки "кронштейн".

Спецификация – 1 лист

В программе: Компас 3D v