Перечень чертежей:

- Чертеж натяжного вала формата А3

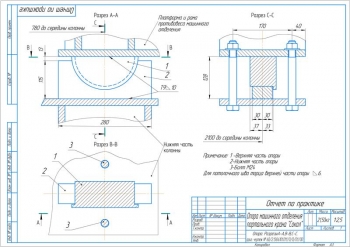

- Опора натяжной станции в сборе А3 с техническими требованиями:

- Материал: чугун СЧ 15 ГОСТ1412-85

- Твёрдость: 163-229 НВ

- Неуказанные радиусы скругления R5

- Общие допуски по ГОСТ 30893.1: Н14, h14, ± IT14/2

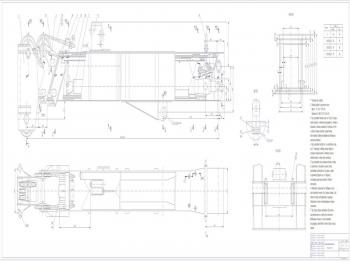

- Технологическая схема сборки А1 с выбором метода обеспечения точности замыкающего звена; с эскизами регулирования осевого зазора набором прокладок: крышка становится в упор к подшипнику, измеряется зазор между крышкой и корпусом подшипника, зазоры выбираются крепежными элементами, достаточно использовать половину крепежных болтов; с расчетом размерной цепи:

Требуемый размер замыкающего звена А0=0±0,4

Номинальные размеры, отклонения и поля допусков звеньев:

А1=0 А2=17 А3=34

Ei(A1)=-0,4 мм Ei(A2)=-0,08 мм Ei(A3)=-0,016 мм

Es(A1)=0,4 мм Es(A2)=0,08 мм Es(A3)=0,016 мм

TA1=0,8 мм TA2=0,16 мм TA3=0,032 мм

А4=70 Ак=2

Ei(A4)=-0,3 мм Ei(Aк)=-0,1 мм

Es(A4)=0,3 мм Es(Aк)=0 мм

TA4=0,6 мм TAк=0,1 мм

Ai-номинальный размер i-го звена

Es(Ai) и Ei(Ai)-верхнее и нижнее отклонения размера Аi

TAi- поле допуска размера Аi

Решение вероятностным методом:

TAок=800мкм

TAot= SiTAi² = 0,8²+0,16²+0,032²+0,6²+0,1²=1018мкм

TAок<TAot=> метод неполной взаимозаменяемости

A0=0

Вывод: принимая во внимание мелкосерийное производство

точность будет обеспечиваться методом регулирования

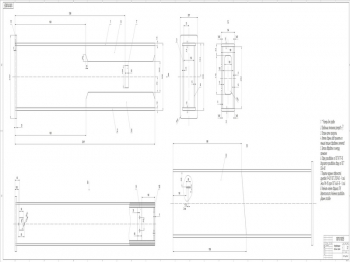

- Рабочий чертеж маршрутного технологического процесса обработки детали А1 с операциями:

- 005 Заготовительная. Литье в песчаные формы

- 010 Сверлильно-фрезерная, горизонтальный обрабатывающий центр с ЧПУ 2206ВМФ

- 015 Сверлильно-фрезерная расточная

- 020 Промывочная, промывочная ванна

- 025 Контрольная, стол контрольный

- Операционная технология изготовления детали А1 с траекторией движения фрезы и описанием операций:

- 010: Черновое фрезерование опорной поверхности, чистовое фрезерование опорной поверхности, инструмент: торцевая фреза

- 015: зенкерование отверстий, зенкер

- 020: развертывание нормальное черновое, развертывание точное чистовое, развертка

- 025: снятие фаски 2х45°, фреза фасонная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 38 листах, состоящая из разделов А и Б.

В пояснительной записке выполнена разработка технологического процесса сборки натяжного вала ковшового элеватора и изготовления детали "Опора вала" для единичного производства.

Выполнено проектирование технологического процесса сборки. Рассмотрено назначение узла в машине и краткое описание его конструкции.

Ковшовые элеваторы предназначены для перемещения пылевидных, зернистых и мелкокусковых материалов (цемента, песка, земли, химикатов, гравия, щебня, известняка, угля, шлака, торфа и т. д.) в вертикальном или крутонаклонном (свыше 60° к горизонтали) направлениях на высоту до 60 м.

Узлом ковшового элеватора является натяжное устройство. Натяжные устройства служат для обеспечения первоначального натяжения тягового элемента; ограничения провеса тягового элемента между опорными устройствами; компенсации вытяжки тягового элемента в процессе эксплуатации.

Узел натяжного вала состоит из собственно натяжного вала, на который установлен барабан. Положение барабана по оси вала фиксируется с помощью винта и гайки. Вал вращается в подшипниках. Подшипник 1320 ГОСТ 28428-90 шариковый радиальный сферический двухрядный самоцентрирующийся. Подшипники насажены на внутреннюю поверхность опоры вала с двух сторон, на которую с помощью 24 болтов и шайб установлены крышки. Крышки упорные, предотвращают левый подшипник от осевого смещения. Крышки имеют с правым подшипником небольшой зазор компенсирующий температурное расширение вала и подшипников при работе. На валу подшипники упирают стопорными кольцами. На валу с двух сторон установлены крепления, соединяющие натяжной вал с валом для компенсации вытяжки тягового элемента в процессе эксплуатации.

Произведен анализ технических требований с разработкой схем проверки узла по заданным требованиям качества.

Приведен расчет темпа выпуска и определение метода работы, где установлено, что вследствие того, что тип производства – единичный, темп выпуска не рассчитывается.

Сделан технологический анализ конструкции узла с расчётом показателей технологичности.

Проведена качественная оценка технологичности узла, где установлено, что конструкция натяжного вала является технологичной.

Произведен выбор методов достижения точности сборки и расчёт размерных цепей.

Выполнена разработка технологической схемы сборки, где определена следующая последовательность выполнения работ:

- На вал устанавливается барабан, причем одна из ступиц крепится на натяжном валу шпонкой, а вторая имеет свободную посадку для самоустановки и компенсации неточностей изготовления и сборки комплекта приводного вала

- Для предотвращения осевого смещения барабан фиксируется на валу винтом с гайкой

- С двух сторон от барабана насаживаются крепления, соединяющие натяжной вал с валом для компенсации вытяжки тягового элемента в процессе эксплуатации

- Для вращения вала с двух сторон устанавливаются подшипники 1320 ГОСТ 28428-90, шариковые радиальные сферические двухрядные самоцентрирующиеся с кольцом

- На подшипники устанавливается опора вала с двух сторон

- Устанавливаются крышки. Крышки и манжеты насажены перед установкой подшипников на вал. Крышки закрепляются 24 болтами М12-6gx58(S18) ГОСТ 7798-70

Описано техническое нормирование времени по элементам и определение суммарной трудоемкости сборки узла, где определено суммарное время на сборку, равное 20,25 мин и штучное время 29,4 мин.

Выполнено описание назначения детали, ее конструкции и проведен анализ технических требований.

Основным назначением подшипниковой опоры является обеспечение пространственной ориентации подшипника барабана натяжной станции относительно направляющих, а также обеспечение свободного передвижения опоры в вертикальном направлении по ним. Подвижная подшипниковая опора состоит из корпуса, с двух сторон которого болтами М12х30 установлены крышки: глухая и с отверстием для манжетного уплотнения, в которую установлено манжетное уплотнение.

Сделан выбор метода получения заготовки.

Принят вид заготовки – отливка, способ получения отливки – литье в песчаные формы.

Произведена разработка маршрута обработки основной поверхности.

Маршрут обработки отверстия ø180H7 Ra 0.8 состоит из операции растачивания: чернового, чистового и тонкого.

Маршрут обработки отверстий ø60H8 Ra 0.8 включает операции: зенкерование литого отверстия, развертывание нормальное черновое и точное чистовое.

Приведен выбор баз, описано составление маршрута обработки детали и произведен выбор вида оборудования.

Составлен следующий маршрут обработки детали:

- 005 Заготовительная

- 010, 015 Горизонтально-фрезерная

- 020 Промывочная

- 025 Контрольная

Выполнен расчет припусков на механическую обработку основных поверхностей.

Сделана разработка операционной технологии с выбором моделей оборудования и типов режущих инструментов.

Спецификация – 2 листа

В программе: АutoCad