Перечень чертежей:

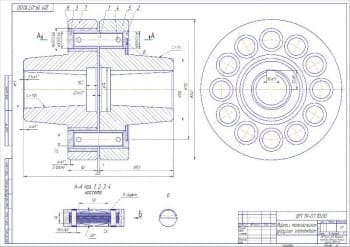

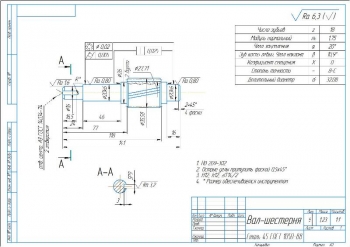

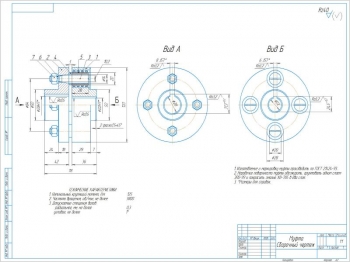

- Чертеж полумуфты формата А2 с техническими требованиями:

- Отливку подвергнуть искусственному старению

- Допускаемое осевое перемещение номинального диаметра конуса 18 : 0,35 мм

- H14, h14, ± IT14/2

- Использовать модель полумуфты 50.35619 - 04

- Допускается шпоночный паз выполнить в размер 16D10(+0,12+005)

- Отливка А2:

- Твердость 280-320 НВ

- Неуказанные литейные размеры R5

- На необрабатываемых поверхностях допускаются раковины до 3 и глубиной не более 0,5 мм

- Точность отливки 13т-6-11-12 ГОСТ 22648-85

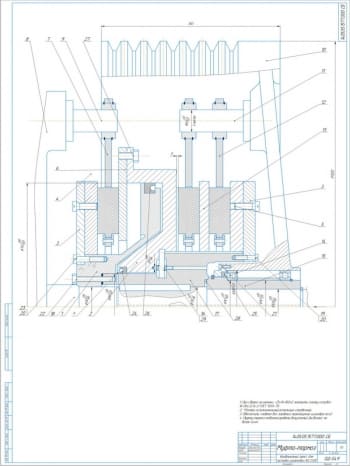

- Сравнительный чертеж технологических процессов А1:

- Многооперационная обработка:

- 005 Токарно-винторезная

- 010 Радиально-сверлильная

- 015 Вертикально-фрезерная

- 020 Долбежная

- 025 Кругло-шлифовальная

- Предлагаемый технологический процесс:

- 005 Токарная многоцелевая с ЧПУ

- 010 Долбежная

- Многооперационная обработка:

- Технологические наладки А1: операция 005 Токарная многоцелевая с ЧПУ. Оборудование: токарный обрабатывающий центр SBL 600-310-2S-2T. Приспособления: патрон гидравлический трехкулачковый 169, инструмент: резец токарный сборный проходной Т5К10, правый ГОСТ 21151-75, фреза концевая 035-2220-0106 Р6М5 ОСТ2 И62-2-75, сверло спиральное 18 035-2300-1326 Р6М5 ОСТ2 И20-1-80, резец токарный отрезной Т15К6 2103-0103 ГОСТ 18884-73, резец токарный сборный расточный К.01.4490.000-01 Т15К6, левый, сверло спиральное 10 035-2300-1273 Р6М5 ОСТ2 И20-1-80; с таблицей режимов резания с графами:

- № перехода

- № инструмента

- Глубина резания, мм

- Подача на оборот, мм/об

- Подача на зуб, мм/зуб

- Скорость резания, м/мин

- Частота вращения, об/мин

- Минутная подача, об/мин

- Основное время, мин

Дополнительные материалы: прилагается расчетно-пояснительная записка на 44 листах и доклад на 1 листе.

В пояснительной записке разработан технологический процесс изготовления полумуфты. Описано назначение детали и условия ее эксплуатации. Данная деталь изготовлена из чугуна марки СЧ-20 ГОСТ 1412-85. Так как назначение данной детали неизвестно, описано назначение основных её поверхностей:

- Фаски предназначены для облегчения сборки

- Центральное отверстие предназначено для установки других деталей и

является вспомогательной конструкторской базой

- Нецентральные отверстия в корпусе предназначены для крепления полумуфты к корпусу с помощью резьбовых соединений

Проведен анализ технологичности детали, где сделана качественная и количественная оценка.

Определены коэффициенты: использования материала 0,6125, точности обработки 0,92, шероховатости 0,07, унификации конструкции 0,79. По результатам анализа установлено, что деталь является технологичной.

Выполнено определение типа производства.

С учетом того, что программа выпуска деталей составляет 135 штук в год, а масса одной детали не превышает 10 кг, то принято мелкосерийное производство.

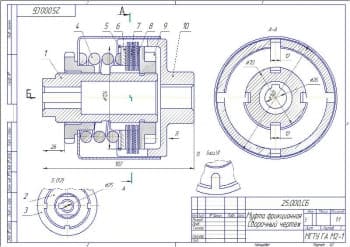

Произведен выбор и проектирование заготовки, где сделан анализ способов получения и выбор оптимального.

Сделано экономическое обоснование способа получения заготовки с рассмотрением двух вариантов: литье в ПГФ и литье в кокиль с расчетом стоимости заготовки каждого из вариантов: 1,3 руб и 1,47 руб. Принят метод получения отливки – литье в песчано-глинистых формах.

Проведен анализ базового технологического процесса механической обработки. Сделан выбор технологических баз. Выполнено установление следующего маршрута обработки:

- 005 Операция: Токарная многоцелевая с ЧПУ (обрабатываются все поверхности кроме шпоночного паза)

- 010 Операция: Долбежная

Произведен расчет припусков и межоперационных размеров для двух поверхностей с определением основных значений.

Приведен выбор оборудования и технологической оснастки, где принято:

- Токарный обрабатывающий центр с ЧПУ модели SBL 600-310-2S-2T

- Станок долбёжный 743

Выполнена разработка технологических операций.

Принят маршрут механической обработки детали.

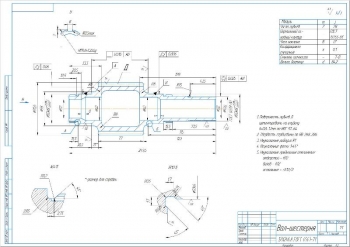

Операция 005. Токарная многоцелевая с ЧПУ.

Установ А

Переход 1. Подрезка торца, выдерживая размер 113-0,37 мм.

Переход 2-4. Точение наружной цилиндрической поверхности Æ190h8-0,072, выдерживая размеры Æ190 и 22-0,52 мм.

Переход 5. Фрезерование лыски, выдерживая размеры 95-0,87 мм.

Переход 6-13. Сверление отверстия Æ18+0,43, выдерживая размеры Æ18+0,43, Ø140-1,0 и 22-0,52 мм.

Установ Б

Переход 14. Подрезка торца выдерживая размер 110-0,37 мм.

Переход 15-17. Точение наружной цилиндрической поверхности Æ100h6-0,022, выдерживая размеры Æ 100 и 88-0,2 мм.

Переход 18. Точение внутренней цилиндрической поверхности Æ55H9 выдерживая размеры Æ54 мм.

Переход 19. Расточка канавки Æ80±0,1 окончательно, выдерживая размеры Æ80±0,1 и 20-0,52 мм.

Переход 20. Точение внутренней цилиндрической поверхности Æ55H9 окончательно, выдерживая размеры Æ55H9 мм.

Переход 21. Сверление отверстия Ø10+0,36, выдерживая размеры Ø10+0,36 и 55±0,185 мм.

Переход 22-23. Расточка фаски, выдерживая размеры 3х45° мм.

Операция 010. Долбежная.

Переход 1. Долбление шпоночного паза, выдерживая размеры 16D10 , 60+0,2 мм.

Сделан расчет режимов резания.

Выполнено нормирование технологического процесса с расчетом времени цикла обработки детали на РТК операции 005 - 489,2 сек и штучно-калькуляционного времени операции 010 - 5,603 мин.

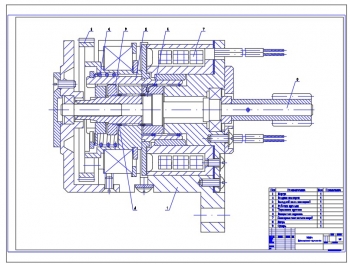

Описана автоматизация технологического процесса.

Обработка детали – корпуса на РТК осуществляется следующим образом: рука промышленного робота поворачивается к тактовому столу и захватывает с него заготовку, поворачивается в рабочую зону станка и устанавливает заготовку в патрон станка, отводится из рабочей зоны станка. Затем происходит механическая обработка заготовки (установ А). В процессе обработки смена инструмента происходит автоматически с помощью револьверной головки.

Переустанов заготовки осуществляется автоматически, без участия промышленного робота: второй патрон подходит к заготовке, захватывает ее, происходит механическая обработка (установ Б).

По окончании обработки рука промышленного робота поворачивается в рабочую зону станка, снимает готовую деталь, отводится из рабочей зоны станка, поворачивается к тактовому столу и ставит готовую деталь на него. Затем цикл повторяется снова.

В данной работе разработан прогрессивный технологический процесс изготовления детали полумуфта.

В программе: Компас 3D v

Последние просмотренные материалы