- Рабочий чертёж вала А2 с материалом для изготовления, основными размерами, допусками, выносными элементами и техническими характеристиками: 200-230 НВ, неуказанные предельные отклонения размеров отверстия Н14, валов h14, центровые отверстия форма Н слева и справа по ГОСТ 14034-74.

- Чертёж детали втулка А4 с размерами, материалом и технической характеристикой: НВ 220-240, Н14, h14, кромки притупить – 0,3 мм.

- Чертёж диска А3 с основными размерами и техническими характеристиками: НВ 220-240, неуказанные радиусы – 0,4 мм.

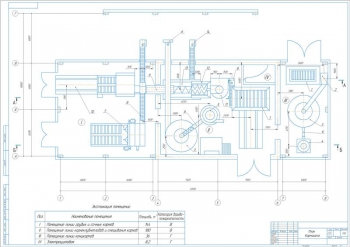

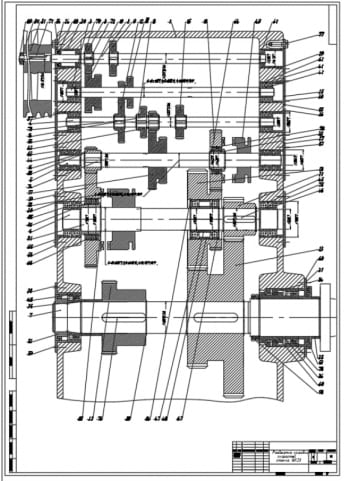

- Кинематическая схема молотковой дробилки А3:

- Электродвигатель – 4АМ132М4;

- Шкивы ведомый и ведущий;

- Клиноременная передача;

- Подшипник № 205 ГОСТ 8338-75;

- Набор дисков – 190 мм.

- Рабочий чертёж молотка А4 с материалом для изготовления, размерами, и техническими характеристиками: НВ 235-262, Н14, h14, кромки притупить – 0,3 мм.

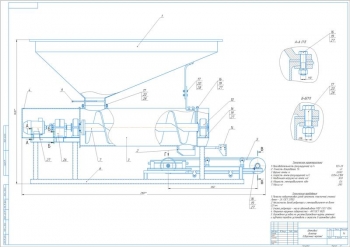

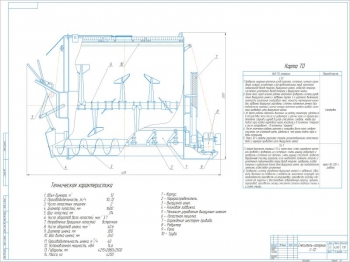

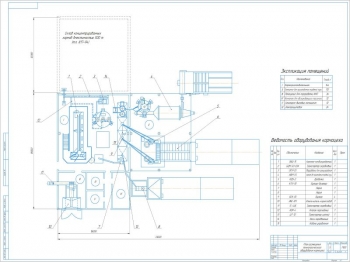

- Сборочный чертёж общего вида молотковой дробилки А1 в двух проекциях с массой, габаритными размерами, позициями, технической характеристикой: производительность – 4,35 кг/мин, мощность электродвигателя – 7,5 кВт, частота вращения ротора – 1455 мин-1:

- Дробилку обкатать без нагрузки в течение не менее 1 часа, стук и резкий шум не допускать;

- При монтаже дробилки необходима установка устройств подачи солода в дробилку и отвод дробины из неё;

- Ограждения ремней условно не показаны. Ограждения установить и покрасить в жёлтый цвет.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 24 страницах. В пояснительной записке рассмотрен технологический процесс производства комбикорма:

Молотковые дробилки поделены на: однороторные нереверсивные молотковые с колосниковыми решетками и без них, двухроторные молотковые с решетками, двухроторные реверсивные с решетками. Различают дробилки крупного, среднего и мелкого дробления.

Представлено обоснование темы курсового проекта - дробилки признаны универсальными машинами для измельчения любых компонентов комбикормов.

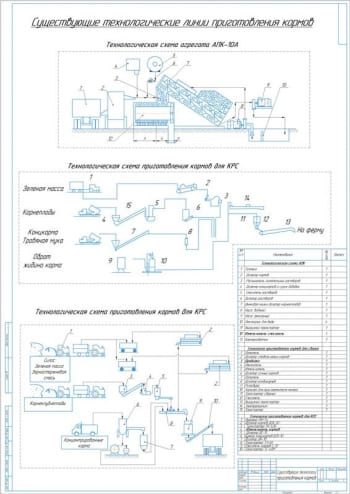

Рассмотрен технологический процесс производства комбикорма:

- Представлена характеристика продукции, сырья и полуфабрикатов:

- Полнорационные комбикорма удовлетворяют потребность животных в энергии, питательных и биологически активных веществах;

- Комбикорма-концентраты предназначены как дополнение к зерновым и грубым кормам;

- Кормовые смеси предназначены для крупного рогатого скота;

- Белково-витаминные добавки использованыдля приготовления комбикормов на основе зернофуража;

- Премиксы служат для обогащения комбикормов и белково-витаминных добавок.

- Рассмотрены особенности производства и потребления готовой продукции: технология производства – это операции, позволяющие получить корм с заданными параметрами в зависимости от рецептуры. Конечная продукция произведена на комбикормовых заводах в рассыпном и гранулированном виде. Для крупного рогатого скота – 27-36 %, для свиней – 38-90 % и для птицы – 60-100%.

- Стадии технологического процесса:

- Прием, взвешивание и хранение сырья;

- Очистка от посторонних примесей;

- Шелушение овса и ячменя;

- Дробление зерна и компонентов;

- Сушка и измельчение минерального сырья;

- Подготовка смеси микродобавок с наполнителем;

- Ввод жидких добавок;

- Дозирование компонентов согласно рецептам и их смешивание;

- Гранулирование или брикетирование смесей;

- Учет и выдача комбикормов.

- Представлена характеристика комплектов оборудования - технологических линий: прием и обработка зернового сырья, отделения пленок от овса и ячменя, мучнистого сырья, витаминной травяной муки, кормовых продуктов, шротов, обработки сырья в таре, подготовки поваренной соли и кормового мела, ввода мелассы, кормового жира, премиксов, карбамида, дозирования и смешивания, гранулирования, экспандирования, экструдирования зернового сырья, размещения, хранения и отпуска готовой продукции, смесей зернового и гранулированного сырья.

- Рассмотрено устройство и принцип действия линии:

Наиболее распространена последовательно-параллельная подготовка компонентов и одноразовое дозирование, где компоненты к дозированию приготовлены раздельно: на одних линиях последовательно, на других параллельно. Комплектование отличается большим числом наддозаторных бункеров, способных вместить запас компонентов на 8-36 ч работы узла. Количество подготовительных линий – 10-12.

Фуражное зерно поступает через спускные трубы на транспортер. С помощью задвижек-регуляторов сформирована партия зерна. Каждый поток зерна проходит через магнитные сепараторы, и поступает в дробилку. Измельченный продукт подается в циклон-разгрузитель, затем в просеивающую машину. Из бункеров сырье поступает в многокомпонентные весовые дозаторы. Отдозированный поток самотеком проходит в смеситель порционного действия.

Выполнен обзор конструкции дробилок:

- Патент № 2317144 С1 индекс МПК В02С 9/00: конструкция дробилки состоит из корпуса, ротора, цилиндрической ситовой обечайки, стержня, применяемого для измельчения зерна с вводом продукта в рабочую зону по оси ротора;

- Патент №2317146 С1 индекс МПК В02С 13/04: дробилка содержит корпус, внутри которого смонтирован съемный кожух наружного вентилятора. На корпусе закреплен электродвигатель;

- Патент №2366507 С1 индекс МПК В02С 9/00: зернодробилка имеет основание, к которому снизу закреплена виброэлектростойкая прокладка, на которую вертикально установлен электродвигатель, к боковой стенке которого прикреплена загрузочная емкость, выполненная в виде раструба.

Произведён расчет и описание конструкторской части с исходными данными:

- Масса измельчаемой частицы – 5,9*10-4 кг;

- Продолжительность удара молотка по частице продукта – 1,5*10-4 с;

- Сила сопротивления частицы разрушению – 225 Н;

- Передаваемая мощность – 5,5 кВт.

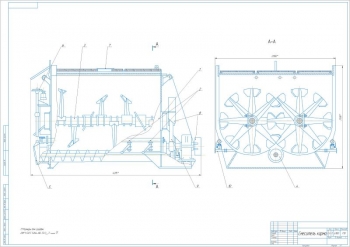

Описана молотковая дробилка со свободно подвешенными молотками: на валу ротора собран пакет из колец и дисков, в дисках сделаны отверстия. Молотки установлены между дисками. Ось проходит через отверстия дисков и молотков, чем осуществлено подвешивание на оси. Количество молотков - 4 и более.

Расчет параметров молотковой дробилки сведён в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Необходимая окружнуя скорость молотка, м/с |

57,2 |

|

2 |

Толщина молотка, мм |

12 |

|

3 |

Расстояние от центра массы молотка до оси отверстия, мм |

15,9 |

|

4 |

Радиус инерции, мм |

31,7 |

|

5 |

Расстояние от конца молотка до оси его подвеса, м |

0,0634 |

|

6 |

Расстояние от оси подвеса молотка до оси ротора, мм |

96,6 |

|

7 |

Необходимая угловая скорость, рад/с |

360 |

|

8 |

Масса молотка, г |

45 |

|

9 |

Центробежная сила инерции молотка, Н |

656,1 |

|

10 |

Диаметр оси подвеса молотка, мм |

6 |

|

11 |

Толщина диска, мм |

2 |

|

12 |

Минимальный размер перемычки, мм |

3 |

|

13 |

Наружный радиус диска, м |

0,1 |

|

14 |

Диаметр вала в опасном сечении у шкива, м |

0,032 |

|

15 |

Суммарное напряжение, МПа |

5,5 |

Выполнено описание корпуса дробилки: корпусные детали изготовлены из листовой стали общего назначения толщиной 3мм и 6мм марки Ст3 ГОСТ 380-94, методом сварки. Подшипники помещены в отдельный корпус с установкой на отдельные опоры толщиной 6мм. Корпус дробилки изготовлен из двух неразборных частей: основание корпуса, прикрученного на станину болтами М12 ГОСТ 7805-70 и его крышки, размещенной сверху основания и крепясь на крепежи с одной стороны и стягиваясь болтами M10 ГОСТ 15589-70 с другой.

Произведён расчет привода, где привод молотковой дробилки производится с помощью клиноременной передачи:

- Передаваемая мощность молотковой дробилкой - 7 кВт;

- Выбран двигатель RAM132M4 с номинальной мощностью 7,5кВт и частотой вращения 1455 мин-1.

Расчет клиноременной передачи представлен в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Тип ремня |

А |

|

2 |

Момент на ведущем шкиве, Нм |

36,34 |

|

3 |

Диаметр ведущего шкива, мм |

125 |

|

4 |

Скорость ремня, м/с |

9,45 |

|

5 |

Межосевое расстояние, мм |

145,2 |

|

6 |

Длина ремня, мм |

710 |

|

7 |

Межосевое расстояние, мм |

154,01 |

|

8 |

Число пробегов, с-1 |

13,3 |

|

9 |

Коэффициент влияния режима работы |

0,9 |

|

10 |

Допускаемая мощность на один клиновой ремень, кВт |

7,3 |

|

11 |

Число клиновых ремней, шт |

2 |

Выполнен расчет производительности дробилки, где найдены: производительность молотковой дробилки – 4,35 кг, длина ротора дробилки - 0,29 м, диаметр - 0,32 м.

Рассмотрена техника безопасности при эксплуатации:

- К обслуживанию дробилки допущены лица, сдавшие испытание и прошедшие инструктаж;

- Созданы нормальные санитарно-гигиенических условия труда в помещении;

- Для машин установлена общая вентиляция и отсос пыли;

- Смазка подшипников, чистка, наладка произведена в период полной остановки дробилки и отключенном напряжении;

- Запрещено: включать машину без ограждений, без заземления и при неисправных электрических устройствах, а также при наличии материала в молотковой дробилке;

- Заземление рамы произведено проволокой диаметром не менее 5 мм;

- Электродвигатели заземлены с помощью заземляющей жилы силового кабеля;

- За машиной введён постоянный надзор;

- Передача дробилки из смены в смену занесена в специальный журнал.

Спецификация – 2 листа

Программа: Компас 3D v

Последние просмотренные материалы