Перечень чертежей:

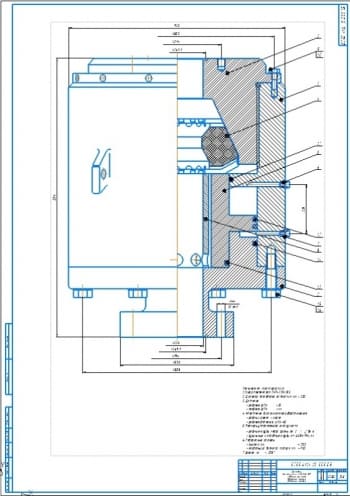

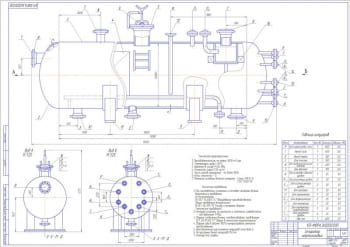

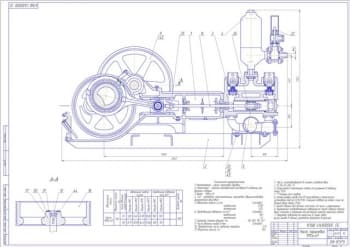

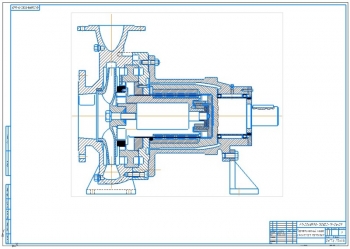

- Чертеж общего вид кожухотрубного теплообменика из стали 2Х18Н10Т на А1, с габаритными размерами и техническими характеристиками:

Расход газа 200 м/ч;

Расход воды 754 кг/ч;

Полная площадь поверхности теплообмена 9,5 м;

Рабочее давление в аппарате 1 МПа;

Также указаны технические требования:

При изготовлении аппарата должны выполняться требования: ГОСТ 12.2.003-74 "Оборудование производственное. Общие требования безопасности."; ГОСТ 26-291-79 "Сосуды и аппараты стальные сварные."

Допускаемое давление на внутреннюю поверхность труб и кожуха P=152 МПа.

Допускаемое давление на решетку при развальцовке с отбортовкой P=40 МПа.

Чертеж выполнен на основании ГОСТ 1522-79.

Сварка произведена по ГОСТ 5264-80-С2.

Дополнительные материалы:

Приведена пояснительная записка на 41 листах в формате Word.

Произведен аналитический обзор рассматриваемого процесса с рассмотрением теории процесса и кратким обзором существующего аппаратурного оформления процесса производства.

Выбрана технологическая схема.

Основой материального баланса являются законы сохранения массы вещества. Общая масса всех поступающих в аппарат материалов, то есть приход, равен общей массе выходящих материалов, то есть расходу.

По условиям: объемный расход газового потока - 200 м3/ч; содержание веществ в газе: воды - 50%; аммиака - 45%; воздуха – 5%; температура горячего теплоносителя уменьшается от 180 до 10 ; температура холодного теплоносителя увеличивается от 25 до 90 .

Объемный расход по каждому веществу: вода - 100 м3/ч; аммиак - 90 м3/ч; воздуха - 10 м3/ч.

Плотности в газовой фазе: воды - 0,59 кг/ м3;аммиака - 0,73 кг/ м3;воздуха- 1,22 кг/ м3. Массовый расход составил: воздуха - 59 кг/ч; аммиака - 65,7 кг/ч; воздуха - 12,2 кг/ч.

Степень конденсации веществ из газовой фазы в жидкую равна 98 %.

Найдено количество конденсата по каждому веществу: воздуха - 57,82 кг/ч; аммиака - 64,386 кг/ч.

Составлена таблица материального баланса конденсатора.

|

№ п/п |

Приход |

m, кг |

% |

№ п/п |

Расход |

m, кг |

% |

|

1 |

Газовая фаза |

1 |

Газовая фаза |

||||

|

Вода |

59 |

43,097 |

Вода |

1,18 |

0,862 |

||

|

Аммиак |

65,7 |

47,991 |

Аммиак |

1,314 |

0,959 |

||

|

Воздух |

12,2 |

8,912 |

воздух |

12,2 |

8,912 |

||

|

2 |

Конденсат |

||||||

|

Вода |

57,82 |

42,245 |

|||||

|

Аммиак |

64,386 |

47,031 |

|||||

|

Итого |

136,9 |

100 |

Итого |

136,9 |

100 |

||

Определена тепловая нагрузка аппарата для нахождения поверхности теплообмена.

По рассчитанному коэффициенту теплопередачи и поверхности теплообмена, производится подбор нормализированного варианта теплообменника.

Теплота входного потока, приносимая газовым потоком и конденсацией, состоит из сумм:

|

1 |

Теплота, подводимая парами воды в аппарат |

18,93 кВт |

|

2 |

Теплота, подводимая парами аммиака в аппарат |

19,51 кВт |

|

3 |

Теплота, подводимая воздухом в аппарат |

1,57 кВт |

|

4 |

Теплота, поступающая за счет конденсации паров воды |

36,3 кВт |

|

5 |

Теплота, поступающая за счет конденсации паров аммиака |

24,56 кВт |

Его сумма - 100,87 кВт.

Теплота выходящего потока, отводимую газовым потоком и конденсатом:

|

1 |

Теплота, отводимая парами воды из аппарата |

0,18 кВт |

|

2 |

Теплота, отводимая парами аммиака из аппарата |

0,243 кВт |

|

3 |

Теплота, отводимая воздухом из аппарата |

0,98 кВт |

|

4 |

Теплота, отводимая конденсатом воды |

19,07 кВт |

|

5 |

Теплота, отводимая конденсатом аммиака |

23,58 кВт |

Суммарная теплота выходного потока равна - 44,05 кВт.

По разности между количествами приходящей и расходуемой теплоты определена теплота, отводимая охлаждающей водой - 56,82 кВт.

Найден расход холодного теплоносителя - 0,758 м3/ч

Средняя разность температур - 108 К.

Средние температуры теплоносителей составили 438,5 К; 330,5 К:

Для нахождения коэффициента теплопередачи на первом этапе принято ориентировочное значение коэффициента теплопередачи - 100 Вт/( ·К) и рассчитано ориентировочное значение теплопередающей поверхности - 9,34 м2. После этого по ориентировочному значению теплопередающей поверхности подобран нормализированный вариант конструкции теплообменного аппарата, а затем проведен уточнённый расчёт коэффициентов теплоотдачи и теплопередачи и площади требуемой поверхности.

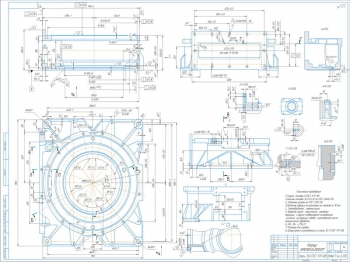

Параметры кожухотрубчатого теплообменника.

|

Параметр аппарата |

Величина |

Единица измерения |

|

Поверхность теплообмена |

9,5 |

м² |

|

Диаметр кожуха внутренний |

325 |

мм |

|

Диаметр труб и толщина стенки |

20×2 |

мм |

|

Общее число труб |

100 |

шт |

|

Площадь проходного сечения по трубам |

2,0 |

м² |

|

Длина труб |

1,5 |

м |

|

Число ходов |

1 |

- |

Рассчитан критерий Рейнольдса для холодного теплоносителя, составивший 300. Режим ламинарный.

Теплоотдача при плёночной конденсации насыщенного пара на наружной поверхности пучка вертикальных труб рассчитывает 130,5 Вт/м·К, где

|

Коэффициент теплопроводности |

0,67 |

Вт/м·К |

|

Вязкость теплоносителя |

0,43· |

Па·с |

|

Плотность вещества |

0,9 |

кг/м³ |

Найден коэффициент теплоотдачи холодного теплоносителя 1766,7 Вт/м2*К.

|

1 |

Ламинарное течение жидкости в прямых трубах и каналах |

47,11 |

|

2 |

Критерий Прандтля |

4,9 |

|

3 |

Критерий Грасгофа |

0,73 |

Рассчитываем приблизительное значение коэффициента теплопроводности – 120,97 Вт/м2*К и величину необходимой поверхности теплообмена -7,72 м2.

Проведено сопоставление выбранного варианта нормализированного теплообменника с расчётным по величине коэффициента запаса площади теплообмена 18,7 %

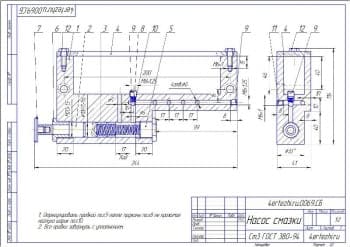

Толщина трубной решетки -

Материал трубок и кожуха примем одинаковым с целью снижения разности температурных удлинений, которые возникают, если кожух и трубки изготовлены из материалов с различными температурными коэффициентами линейного расширения.

В качестве материала для труб и кожуха принята хромоникелетитановая аустенитная сталь 12Х18Н10Т. Она обладает высокой коррозионной стойкостью в ряде жидких сред, устойчива против межкристаллитной коррозии после сварочного нагрева и сравнительно мало охрупчивается в результате длительного воздействия высоких температур.

|

1 |

Суммарное растягивающее усилие |

|

|

2 |

Площади поперечного сечения труб |

0,02 м2 |

|

3 |

Площади поперечного сечения кожуха |

0,048 м2 |

|

4 |

Усилия, растягивающие трубки |

|

|

5 |

Усилия, растягивающие кожух теплообменника |

|

|

6 |

Усилие, растягивающее (сжимающее) трубки и кожух и обусловленное температурными деформациями |

|

|

7 |

Величины напряжения, возникающие в трубах |

|

|

8 |

Величины напряжения, возникающие в кожухе аппарата |

Проверена надежность крепления труб в решетке, результат удовлетворительный.

Исходя из результатов механического расчета величины напряжений не превышают допустимых значений для выбранного материала, а также можно использовать аппарат типа Н.

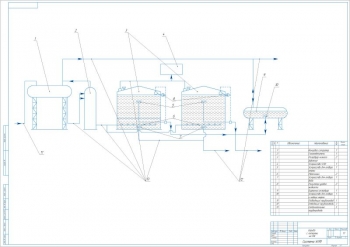

Определены основные технические параметры кожухотрубчатого теплообменника типа Н. Толщина цилиндрических обечаек - 2,3 мм.

В кожухотрубчатых теплообменных аппаратах применяют стандартные эллиптические и плоские днища. Стандартное эллиптическое днище состоит из цилиндрической и выпуклой частей. Днища с наружными базовыми диаметрами используют для корпусов из труб. Необходимая толщина эллиптических днищ -2, 5 мм, максимальный радиус кривизны днища – 326.

В теплообменниках типа ТН трубы размещают по вершинам равносторонних треугольников. Значения шага (расстояния между осями труб) определяется наружным диаметром труб.

Приваривают опоры непосредственно к корпусу теплообменника или к накладному листу прямоугольной формы для обеспечения жесткости корпуса в месте присоединения опоры. Размеры опорных лап выбирают в зависимости от максимальной нагрузки на одну опору. Общую нагрузку на опоры теплообменника, при гидравлическом испытании водой -1,97 кН:

Рассчитана массу пустого аппарата 84,15 кг

В рабочем состоянии трубное и межтрубные пространства теплообменника заполнены теплоносителями, а при гидравлическом испытании – водой.

Определен объем трубного пространства с крышками 0,047 м3 и объем межтрубного пространства - 0,07 м3.

Общая нагрузка на опоры теплообменника, при гидравлическом испытании водой - 1,97 кН.

Гидравлический расчет теплообменника необходим для определения мощности на валах насосов и вентиляторов, а также для установления оптимального режима работы аппарата, определяют по формуле:

|

1 |

Мощность, необходимую для перемещения теплоносителя через аппарат |

0,185 кВт |

|

2 |

Гидравлическое сопротивление трубного пространства |

7,4 Па |

|

3 |

Гидравлическое сопротивление межтрубного пространства с поперечным обтеканием шахматного пучка труб |

28,8 Па |

|

4 |

Число Рейнольдса горячего теплоносителя |

|

|

5 |

Скорость газового потока в штуцерах на входе и |

4,05 м/с |

|

6 |

Выходе из кожуха теплообменника |

0,02 м/с |

|

7 |

Скорость газового потока в межтрубном пространстве |

0,95 м/с |

|

8 |

Скорость холодного теплоносителя в трубах |

0,01 м/с |

|

9 |

Скорость холодного теплоносителя в штуцерах на входе и выходе из теплообменника |

0,04 м/с |

|

10 |

Число Рейнольдса для горячего теплоносителя |

596 |

|

11 |

Коэффициент сопротивления трения при ламинарном движении потока |

|

|

12 |

Критерий Эйлера |

24 |

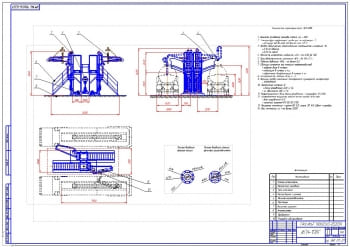

Определена мощность вентилятора, необходимая для перемещения горячего теплоносителя через аппарат – 0,016 кВт. По техническим характеристикам подходит вентилятор ВЦ 14-46, мощность электродвигателя -0,18 кВт и насос БЦП-0.4-18, мощность электродвигателя - 0,07 кВт.

Разработан проект кожухотрубчатого теплообменника, по назначению – конденсатор, жесткого типа Н, с поперечным потоком теплоносителей.

В ходе работы были составлены материальный и тепловой балансы, в результате которых были определены массовые расходы всех компонентов, также установлен расход холодного теплоносителя – воды - 754.6 кг/ч. По результатам теплового баланса был подобран стандартный кожухотрубный теплообменник с площадью поверхности теплообмена:9,5 м2 и количеством труб 100.

В результате аппаратурного и механического расчетов были рассчитаны напряжения, возникающие в аппарате: труб - 3Мпа; к-1,8 Мпа, а также определены основные характеристики аппарата.

В результате гидравлического расчета были рассчитаны сопротивления потоков, а также была определена мощность вентилятора 0,016 кВт, и насоса 0,185 кВт.

Спецификация – 2 листа

В программе: Компас 3D v