Перечень чертежей:

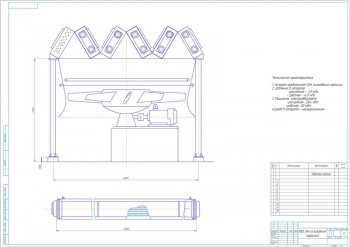

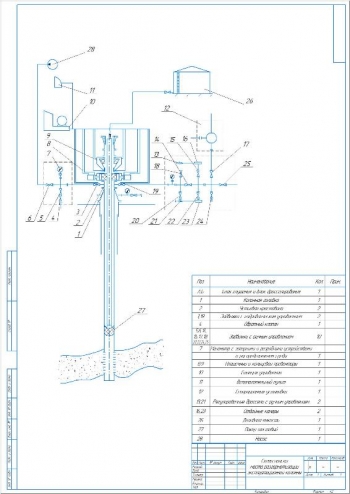

- Чертеж вертлюга УВ-450 для бурения скважин глубиной 6000 м, А1:

- Допустимая нагрузка 4500 кЕ

- Максимальное давление перекачиваемой жидкости в стволе 40 МПа

- Габариты: высота с переводником 2990 мм, ширина по пальцам штропа 1290 мм

- Масса 4100 кг

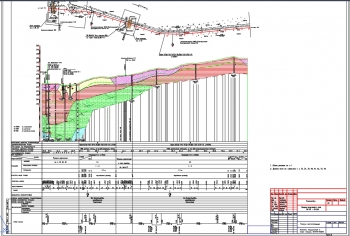

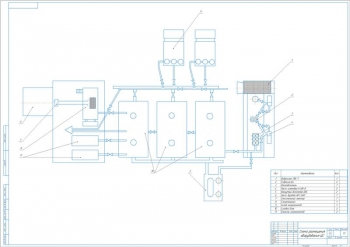

- Буровая установка 6500/400 ЭР, А1

- Глубина бурения 6500 м

- Длина бурильной свечи 25...27 м

- Вышка башенного типа высотой 45,3 м

- Сборно-модульное основание высотой 8 м

- Диаметр талевого каната 35 мм

- Число струн талевой системы 12

- Мощность лебедки 1100 кВт

- Грузоподъемность вертлюга 4500 кН

- Ротор мощностью привода 440 кВт

- Максимальная подача насоса 46 л/с

- Общий полезный объем циркуляционной системы 420 м3

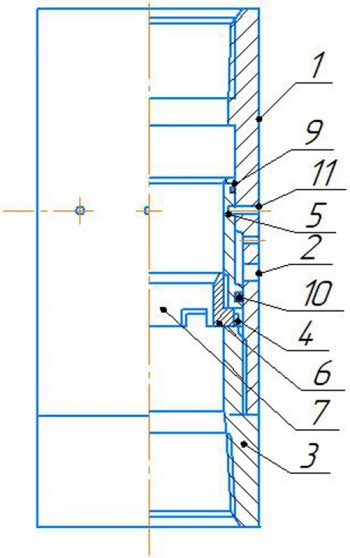

- Деталь стакан, А4

- Патентно-информационный обзор конструкций вертлюгов

- Плакат с таблицами параметров конструкций: эксплуатационной и промежуточной колонны, бурильных труб

Дополнительные материалы: прилагается расчетно-пояснительная записка на 71 листе.

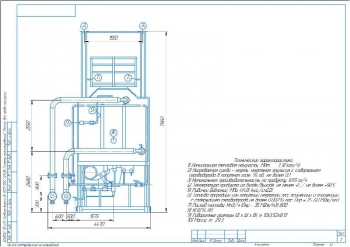

В проекте выполнена модернизация узла вертлюга УВ-450 для бурения скважин глубиной 6000 м с подбором буровой установки и расчетами гидравлической программы бурения.

Вертлюг, как верхняя опора для бурового инструмента, выполняет функцию подачи во вращающуюся бурильную колонну бурового раствора. Во время бурения вертлюг крепится к автоматическому элеватору или к крюку талевого механизма и соединяется гибким шлангом со стояком напорного трубопровода буровых насосов. Ведущая труба бурильной колонны соединяется резьбой с вращающимся стволом вертлюга, через который проходит буровой раствор. При спускоподъемных операциях вертлюг с трубой и шлангом уводится в шурф и отсоединяется от талевого блока. При бурении с использованием забойных двигателей вертлюг периодически вращается для предотвращения прихватов бурильной колонны.

Описано устройство и конструктивные особенности вертлюга. Корпус изготовлен в форме полой отливки с внешними боковыми карманами для штропа, который используется для подвешивания вертлюга на крюке талевого механизма. Штроп имеет дугообразную форму и круглое поперечное сечение. На его концах предусмотрены отверстия для пальцев, которые соединяют его с корпусом вертлюга. При отводе ведущей трубы в шурф штроп отклоняется от вертикали и занимает удобное положение для разъединения и соединения с крюком талевого механизма. В корпусе вертлюга вращается ствол с переводником на упорных и радиальных подшипниках для соединения механизма с ведущей трубой бурильной колонны. Ствол - это стальной цилиндр с центральным отверстием для промывочной жидкости и фланцем для упорных подшипников, который вращается с частотой бурового ротора. Осевое положение ствола зафиксировано упорными подшипниками. В основной опоре установлен упорный подшипник с короткими цилиндрическими роликами, которые центрируются относительно ствола с помощью внутреннего сепаратора. Соединение вертлюга с ведущей трубой бурильной колонны выполняется посредством сменного ниппельного переводника, защищающего резьбу от износа и повреждений. Верхняя и нижняя крышки корпуса вертлюга имеют центральные отверстия для выводных концов ствола. На верхней крышке размещены стойки и второй фланец, на котором установлен отвод для соединения вертлюга с буровым шлангом. Через отвод происходит поступление промывочной жидкости в проходное отверстие ствола, проходя через промежуточное устройство. Пространство между корпусом и крышками, а также стволом вертлюга заполняется жидким маслом для смазки основного и нижнего радиальных подшипников. Стакан ствола формирует отдельную масляную ванну для смазки вспомогательного верхнего радиального подшипника. Заливка масла выполняется через отверстие в верхней крышке корпуса, а для слива отработанного масла используется отверстие в нижней крышке. В талевом механизме буровых установок, которые оснащены комплексом АСП, применяется автоматический элеватор для замены крюка. Соединение его с вертлюгом осуществляется через систему из петлевых штропов, переходной скобы и траверсы.

Выполнен расчет обсадных колонн. В ходе расчета эксплуатационной колонны рассчитаны значения: диаметр колонны 114 мм, расстояние от устья скважины до башмака колонны 6000 м, до уровня жидкости в колонне 1000 м, запас прочности в зоне эксплуатационного объекта 1,2.

Построены эпюры: внутренних и наружных давлений, избыточных наружных давлений и внутренних давлений при испытании на герметичность в один прием без пакера. Определены параметры конструкции колонны:

|

№ |

Наименование |

Секции |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

1 |

Группа прочности |

Е |

Е |

Д |

Д |

Е |

Л |

|

2 |

Толщина стенки, мм |

8,6 |

7,4 |

7,4 |

6,4 |

8,6 |

10,4 |

|

3 |

Длина секции, мм |

200 |

1600 |

1700 |

439 |

790 |

1271 |

|

4 |

Вес секции, кН |

44,4 |

310,4 |

329,8 |

74,19 |

153,26 |

246,57 |

Общая длина колонны равна 6000 м, вес – 1158,62 кН.

Также рассчитаны параметры промежуточной колонны-1 и 2. Длина колонны 1 равна 4000 м, вес – 1866,02 кН, 2-й 2500 мм, 1828,08 кН.

Произведен расчет конструкции бурильных колонн с определением основных параметров труб: УБТ, ТБВ.

Сделан выбор бурового оборудования. Принята установка Уралмаш БУ6500/450 ДЭ с регулируемым электроприводом и буровым насосом УНБТ–950.

Выполнен гидравлический расчет скважин при бурении. В ходе определения перепада давления в бурильных трубам вычислены параметры: скорость течения бурового раствора 4,5 м/с, число Рейнольдса 4056. Режим течения жидкости в трубах – турбулентный. Рассчитаны потери давления – 19,3 кг/см2.

Сделано определение потерь давления в кольцевом пространстве, в УБТ, в бурильных замках, в промывочных отверстиях долота, в обвязке буровой установки.

Общий перепад давления в циркуляционной системе равен 176,74 кг/см2.

Проведен патентный обзор с рассмотрением конструкций: патент 2244089, 2204687, 1789652, 1509507, 696143.

Разработано техническое предложение. Предложено увеличить срок службы вертлюга УВ-450 МА за счет улучшения условий смазки путем оснащения его центробежным диффузором. Рабочее колесо насоса закреплено на стволе вертлюга, а диффузор - в корпусе. Для регулирования объема смазки установка рабочего колеса с лопатками и диффузором выполнена с зазором. Для повышения долговечности и надежности основного подшипника ствол вертлюга УВ-450 МА выполнен с Г- образными каналами нагнетания масла. Каждый из каналов связан между собой посредством двух частей: вертикальной, которая выполнена параллельно оси ствола, и горизонтальной, расположенной выше основного подшипника.

Расчетно-пояснительная записка Word: 71 страница

Спецификация – 2 листа

В программе: Компас 3D v