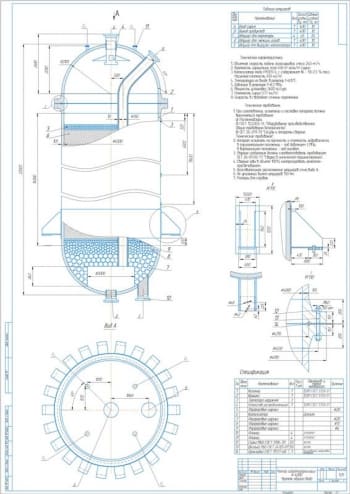

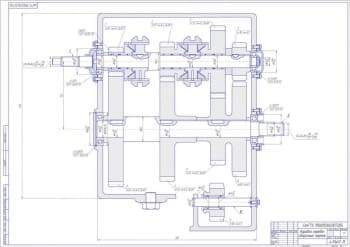

- Чертеж общего вида реактора гидродепарафинизации диаметром 4000 мм А1:

Объемная скорость подачи газосырьевой смеси - 240 м3/ч

Кратность циркуляции газа - 458 м3 газа/ м3 сырья

Катализатор типа HYDEX-G, с содержанием Ni – 1,8-2,3 % масс. Насыпная плотность - 650 кг/м3

Температура на входе в реактор – 405 °С

Давление в реакторе – 8,2 МПа

Мощность установки – 3600 т/сут.

Плотность сырья – 0,77 кг/м3

Скорость в свободном сечении – переменная

При изготовлении, испытании и поставке аппарата должны выполнять требования:

а) ростехнадзора

б) ГОСТ 12.2.003-74 «Оборудование производственное. Общие требования безопасности»

в) ОСТ 26-291-76 «Сосуды и аппараты сварные. Технические требования»

Аппарат испытать на прочность и плотность гидравлически в горизонтальном положении – под давлением 3 МПа, в вертикальном положении – под наливом.

Сварные соединения должны соответствовать требованиям ОСТ 26-01-82-77 «Сварка в химическом машиностроении».

Сварные швы в объеме 100 % контролировать рентгенопросвечиванием.

Действительное расположение штуцеров см. на виде А.

Неуказанный вылет штуцеров 150 мм.

Указаны размеры для справок.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 страницах, где описана разработка реактора гидродепарафинизации диаметром 4000 мм.

Приведена таблица исходных данных для проектирования, в которой перечислен состав ВСГ в процентном отношении, состав сырьевой фракции и состав продуктов по фракциям в кг/ч и другие показатели.

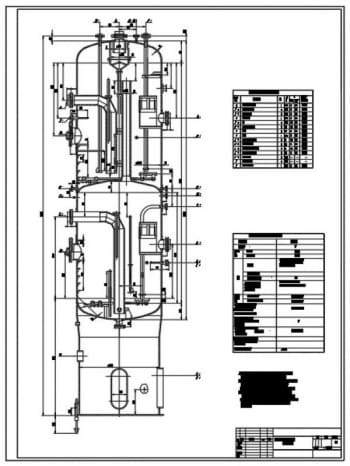

Проектируемая установка гидродепарафинизации служит для увеличения объема производства экологически чистого зимнего и летнего дизельного топлива со сверхнизким содержанием полиароматических углеводородов и серы. Суть процесса – гидрирование полиароматических углеводородов, сернистых, азот- и кислородосодержащих соединений и гидродепарафинизации углеводородов С10+. На выходе получаются бензин, углеводородный газ и дизельные фракции.

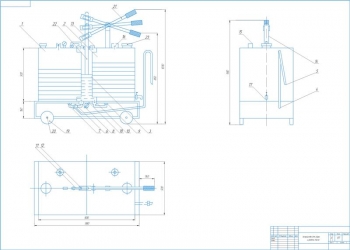

В приложении представлена технологическая схема процесса и приведено описание ее работы. Сырьем является смесь атмосферного газойля с прямогонной дизельной фракцией.

Проведен расчет материального баланса реактора. В процессе расчета сделано допущение, что в реакторе реализуется гидродинамический режим идеального вытеснения и что реактор работает в стационарном режиме. Составлены таблицы количества атомов углерода в компонентах сырья, количества компонентов циркулирующего газа, группового состава сырья и продуктов реакций и баланса по ВСГ. Результаты расчетов материального баланса также представлены в виде таблицы.

Выполнен тепловой расчет реактора, где были определены следующие показатели:

- Приход тепла с сырьем и циркулирующим газом – 69,94 кВт;

- Количество тепла, которое выделяется при гидрокрекинге парафиновых углеводородов – 4,434 кВт;

- Потери в окружающую среду – 0,3015 кВт;

- Теплопотери – 74,0725 кВт;

- Энтальпия продуктов реакции – 1115,7 кДж/кг;

- Тепловой эффект процесса – 75,87 кДж/кг.

Определены основные размеры реактора. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Допустимый перепад давления в реакторе |

86667 Па |

|

2 |

Перепад давления в реакторе |

30398 Па |

|

3 |

Полная высота реактора |

20 м |

|

4 |

Требуемое количество катализатора |

97500 кг |

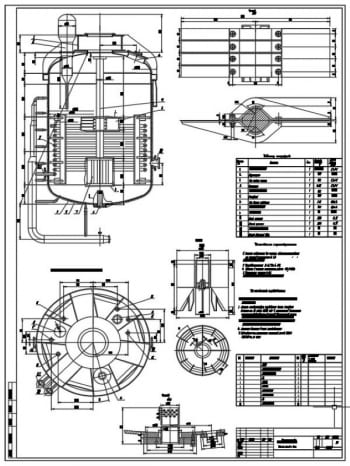

В разделе механического расчета была высчитана толщина стенки обечайки – 105 мм. Принято решение об изготовлении днища и крышки из штампованных секторов и центрального эллиптического диска, в результате размеры днища и крышки – 4000х105х2000 мм. Определен диаметр центральной трубы – 0,35 м и ее толщина – 10 мм. По диаметру входного патрубка равного 0,347 м выбран штуцер 1 типа из стали 12ХМ. При этом отверстия в крышке укрепляться не будут, т.к. внутренние диаметры штуцеров меньше наибольшего допустимого диаметра – 1,255 м.

Выбрана опора-лапа ОВ-II-Б-100000 26-01-69-68 по расчету общего веса реактора – 5425066 Н. Количество опор составило 22 шт.

Для расчета толщины тепловой изоляции рассчитан коэффициент теплоотдачи – 12,27 Вт/(м2К) и внутренний радиус изоляции – 2 м. Построен график зависимости, по которому принята толщина изоляции 0,016 м. Общая толщина изоляции с запасом составила 0,02 м.

Показана схема автоматизации реактора гидродепарафинизации и служит для регулирования и контроля технологических параметров процесса. Перед реактором установлен термопреобразователь для контроля температуры и датчики измерения давления. В слое катализаторе сверху реактора установлены многозонные термопары.

В ходе разработки была описана технологическая схема процесса гидродепарафинизации и проведены следующие расчеты: материальный баланс, тепловой баланс, основные размеры ректор (диаметр, высота и количество катализатора) и механический расчет (толщина стенки обечайки, толщина изоляции, выбор штуцеров и опоры)

Показана схема автоматизации реактора гидродепарафинизации для регулирования и контроля технологических параметров процесса.

Спецификация –присутствует на чертеже

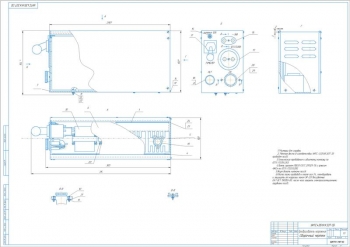

В программе: Компас 3d v