Перечень чертежей:

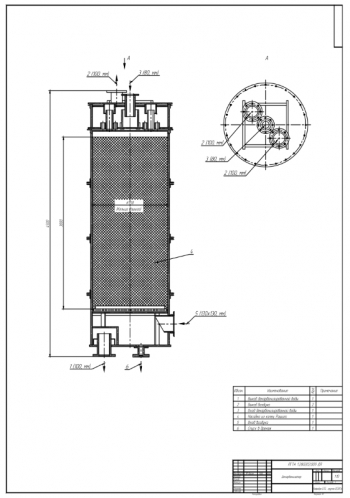

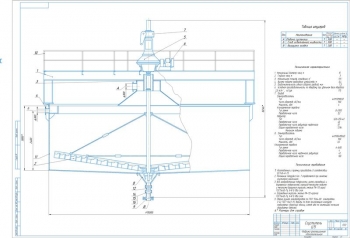

- Чертеж стабилизационной колонны С-501 установки каталитического риформинга бензиновых фракций, А1, с таблицей штуцеров, параметрами:

- Среда – углеводородный газ, стабильный бензин

- Температура:

- Рабочей среды: верха 75 0С, низа 238 0С

- Расчетной стенки 238 0С

- Прибавка для компенсации коррозии 2 мм

- Группа аппарата 1

- Материал обечайки корпуса и днищ 20К

Приведены требования:

- Аппарат подвергается гидравлическому испытанию пробным давлением 2,65 МПа

- Проводится изоляция аппарата от теплопотерь. Толщина изоляции равна 180 мм

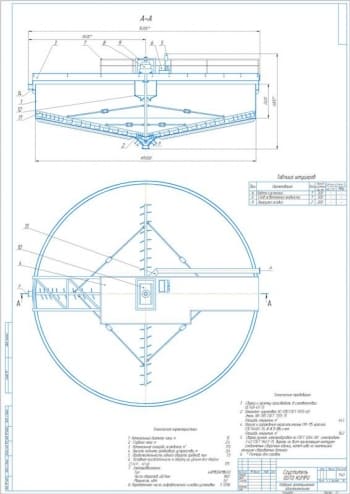

- Стабилизационная колонна в сборе, А1

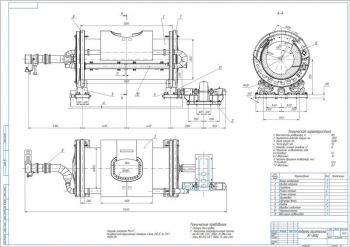

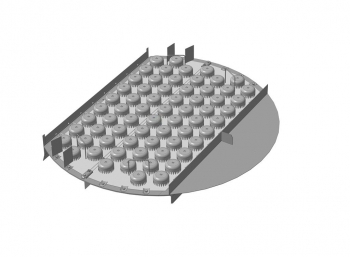

- Конструкция опорного кольца, А3

- Рабочий чертеж детали "профиль", А3

- Чертеж рабочего сегмента, А3

- Деталировка: уголок, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 84 листах. В проекте выполнена разработка стабилизационной колонны С-501 установки каталитического риформинга бензиновых фракций для отпарки легких углеводородов. Определены цели и задачи курсового проектирования. Описана безопасность и экологичность проекта.

Выполнено конструирование колонного аппарата. Приведено описание назначения, схемы обвязки и принципа действия колонного аппарата.

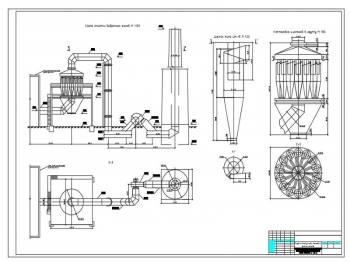

Посредством стабилизационной колонны выполняется отпарка легких углеводородов. Принцип работы. В колонну направляется нестабильный риформат. Углеводородный газ выходит из верхней части колонны. Далее он проходит через аппарат воздушного охлаждения и поступает в верхнюю часть колонны в качестве холодного орошения. Выполняется выведение с нижней части колонны балансового количества стабильного бензина в товарный парк. Его часть в качестве горячего орошения возвращается в нижнюю часть колонны.

Сделано конструирование и выбор основных элементов колонного аппарата. В конструкции имеется цельносварной корпус с верхним и нижним днищем эллиптической формы. Высота кубовой зоны равна 2500 мм, сепарационной зоны – 1000 мм. В качестве массообменных устройств применены жалюзийно-клапанные тарелки в количестве 35 шт, которые поделены на четыре группы в соотношении 9, 8, 9, 9. Расстояние между тарелками в группах составляет 800 мм. Предусмотрены люки диаметром 600 мм в количестве 5 шт. Применена юбочная цилиндрическая опора.

Составлена таблица люков, штуцеров и лазов. Описано устройство и принцип действия массообменных устройств. Конструкция жалюзийно-клапанной тарелки включает в состав плоское основание, на котором расположены жалюзийно-клапанные элементы. Элемент является основной деталью тарелки. Он выполнен из металлической рамки с отверстиями, предназначенными для вхождения цапф подвижных пластинок. В момент изменения расхода пара (газа), который поступает под тарелку, происходит поворот пластинок на цапфах. Между ними проходит пар (газ), совершая перемещение над тарелкой под определенным углом. В случае незначительного расхода пара (газа) поворот пластинок выполняется на малый угол, при увеличении расхода – до упора в перегородку, которой снабжена рамка. Перемещение жидкости по тарелке выполняется за счет направленного движения пара на выходе из жалюзийных элементов. Разработан эскизный проект колонного аппарата.

Произведен расчет аппарата на прочность. В качестве материала корпуса колонного аппарата и опорной обечайки принята 20К. Определены параметры в рабочих условиях:

|

№ |

Наименование |

Значение |

|

|

Корпус |

Обечайка |

||

|

1 |

Температура стенок |

238 0С |

20 0С |

|

2 |

Поправочный коэффициент к допускаемым напряжениям |

1 |

1 |

|

3 |

Допускаемое напряжение |

133 МПа |

147 МПа |

|

4 |

Внутреннее избыточное давление |

1,68 МПа |

0,1 МПа |

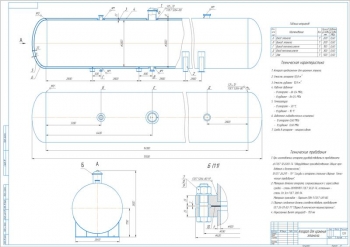

Расчет в условиях испытания проведен только для корпуса колонного аппарата. Рассчитан коэффициент прочности сварного шва, равный 1,0. Выполнен расчет исполнительной толщины стенки цилиндрической обечайки 22 мм, и эллиптического днища 22 мм.

Проведена проверка применения расчетных формул. Сделан выбор стандартного днища. Определен его диаметр 2600 мм, площадь 7,82 м2 и объем 2,6087 м3. Определены значения допустимых напряжений для проверки прочности.

Выполнен расчет аппаратов колонного типа от ветровых нагрузок и сейсмических воздействий. Расчет на ветровую нагрузку произведен в два этапа. В первом этапе определены изгибающие моменты от ветровых нагрузок в каждом расчетном сечении, во втором – параметры прочности и устойчивости отдельных элементов аппарата.

В качестве расчетной схемы аппарата колонного типа принят упруго защемленный стержень. Определены расчетные сечения и расчетные условия. Рассчитан общий вес колонны и значение осевой сжимающей силы для трех расчетных условий: рабочие условия 765524 Н, гидроиспытания 2214577 Н, монтажа 579085 Н.

Вычислены значения ветровой нагрузки и расчетных изгибающих моментов для четырех участков аппарата по трем расчетным условиям. Составлена таблица сочетания нагрузок. Проведена проверка на прочность и устойчивость стенки корпуса аппарата с определение основных значений.

Выполнен расчет обечайки на прочность и устойчивость для рабочего условия и условия испытания:

- Изгибающий момент 1281128 Н×м и 813893 Н×м

- Осевая сжимающая сила 765524 Н и 2214577 Н

- Допускаемое осевое сжимающее усилие 16 МН и 22,8 МН

- Допускаемый изгибающий момент 11,1 МН×м и 15,7 МН×м

Принята юбочная цилиндрическая опора с кольцевым опорным поясом. Рассчитаны элементы нижнего опорного узла.

В работе спроектирована конструкция колонного аппарата С-501 каталитического риформинга бензиновых фракций, предназначенного для отпарки легких углеводородов, с массообменными устройствами – жалюзийно-клапанными тарелками.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы