Перечень чертежей:

- Технологическая схема производства раствора карбамида А1 со следующими обозначениями элементов:

- Пятиступенчатый компрессор для CO2;

- Насос для NH3;

- Колонна синтеза мочевины;

- Сепараторы 1 и 2 ступени;

- Испарители 1 и 2 ступени;

- Сборник раствора мочевины.

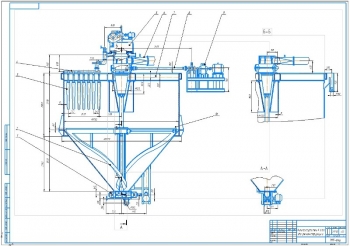

- Рабочий чертёж тарелки колпачковой на формате А1 с обозначением размеров и позиций.

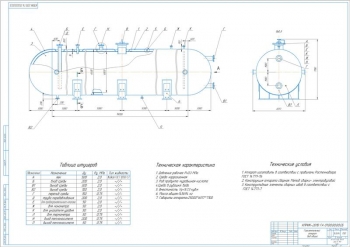

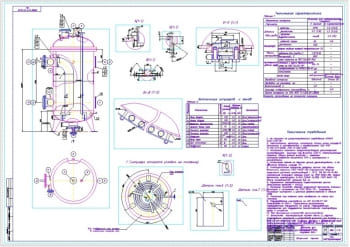

- Чертёж общего вида корпуса аппарата А1 в двух проекциях с техническими требованиями:

- При изготовлении корпуса аппарата руководствоваться требованиями: ГОСТ 12.2.003-74 "Оборудование производственное. Общие требования и безопасность";

- ОСТ 26.291 - 79 " Сосуды и аппараты стальные сварные. Технические требования".

- Подготовка кромок под сварку должна производиться механическими методами;

- Приварка внутренних и наружных устройств к корпусу аппарата - до термической обработки;

- Контроль внутреннего диаметра должен производиться в одних и тех же точках до и после гидравлических испытаний нутромером микрометрическим по ГОСТ;

- Абсолютная погрешность измерений внутреннего диаметра не должна превышать ± 1,0 мм;

- Контроль отклонения от прямолинейности образующей цилиндрической части сварного корпуса произвести с помощью натянутой струны из стальной проволоки диаметром от 0,3 до 0,6 мм;

- Расстояние от струны до поверхности сосуда измеряется линейкой измерительной металлической по ГОСТ 427.

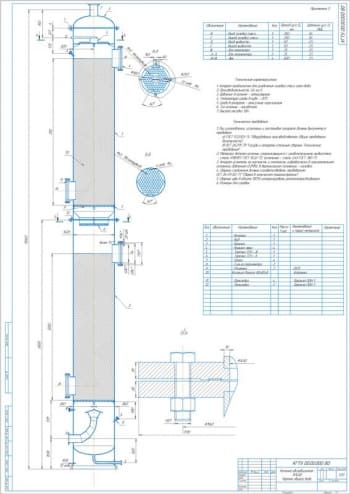

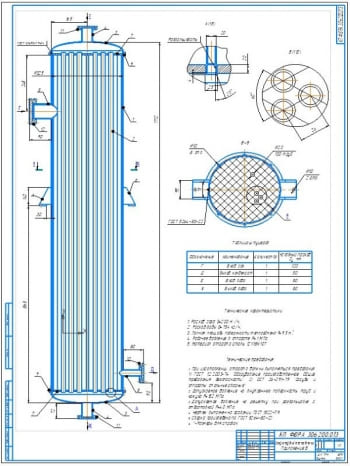

- Чертёж колонны синтеза карбамида А1 с обозначением штуцеров и технической характеристикой:

- Аппарат предназначен для проведения технологических процессов при высоком давлении;

- Ёмкость сосуда - 67 м;

- Рабочая среда - NH, СО, токсичная, агрессивная;

- Давление - 28 МПа;

- Температура внутренняя рабочая - 200 °С;

- Общая масса аппарата - 658 т;

- Аппарат подлежит ведению Инспекции Росгортехнадзора.

Технические требования:

- Перед сборкой все резьбовые соединения и уплотнительные поверхности должны быть смазаны тонким слоем графитовой смазки УСсА ГОСТ 3333-80;

- Перекос торца крышки по отношению к торцу корпуса после окончательной затяжки не более 3,5 мм;

- Аппарат испытать на прочность гидравлически в проектном состоянии давлением 39 МПа;

- После гидроиспытания внутреннюю поверхность очистить и просушить, все швы подвергнуть 100% контролю ультразвуковой дефектоскопией с наружной и внутренней сторон;

- Сварные соединения должны соответствовать требованиям ОСТ 26-01-82-77 "Сварка в химическом машиностроении".

Дополнительные материалы: расчётно-пояснительная записка прилагается на 16 страницах. В пояснительной записке рассмотрена конструкция и расчёты аппарата для производства карбамида:

Рассмотрена технология производства:

Синтез карбамида из аммиака и двуокиси углерода протекает по суммарной реакции и состоит из стадии образования карбамата аммония и его дегидратации.

Выходящий из колонны плав дросселируется в испаритель первой ступени, в котором карбамат аммония при нагревании частично разлагается на NH3 и С02. Парожидкостная смесь входит в сепаратор первой ступени, где газы отделяются от жидкости и поглощаются водным раствором аммонийных солей. Из испарителя первой ступени раствор мочевины поступает в испаритель и сепаратор второй ступени, где осуществляется окончательное разложение карбамата и отгонка NH3 и СО2.

Готовый гранулированный продукт по выходе из башни охлаждается и направляется на расфасовку или на склад. Товарный продукт содержит 46% азота, 0,6% влаги и до 1% биурета.

Представлена схема производства карбамида по методу “Монтекатини”.

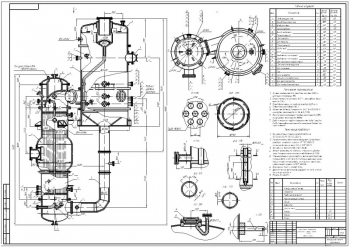

Рассмотрена конструкция аппарата, который состоит из: корпуса, крышки плоской, днища эллиптического, опоры, тарелки ситчатой, термопары. Конструкция аппарата приведена на рисунке.

Механические расчеты:

Произведён выбор конструкционного материала и допускаемые напряжения:

- Основной материал - сталь 12ХГНМ, толщиной листа - 4 мм;

- При поправке на коррозию – 0,001 м и давлении гидравлических испытаний – 39 МПА, допускаемое напряжение будет равным 283 МПа.

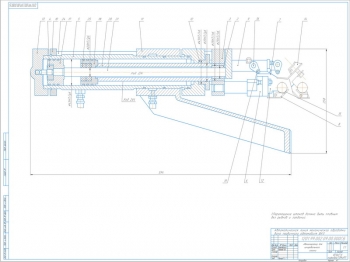

Выполнен расчет толщины стенки корпуса аппарата, где коэффициент толстостенности – 1,179, допускаемое рабочее давление – 42,73 МПа, толщина внутренней обечайки - 20 мм.

Изображена расчетная схема колонны.

Произведён расчет толщины стенки эллиптического днища корпуса: внутренняя высота эллиптической части днища – 0,5 м, толщина днища – 0,12 м, коэффициент толстостенности – 1,12, высота отбортовки днища – 0,12 м.

Представлен рисунок эллиптического днища.

Рассмотрен расчет толщины стенки плоской крышки корпуса равной 240 мм, где наружный диаметр крышки – 3020 мм, диаметр окружности центров шпилек – 2700 мм, диаметр отверстия под крепежную шпильку – 158 мм.

Выполнен чертёж плоской крышки.

Произведён расчет затвора соединения фланца с крышкой:

- Внутреннее давление на крышку – 53,4 МПа, на обтюраторное кольцо – 3,6 МПа;

- Расчетное усилие для затвора – 57 МПа;

- Приняты шпильки М150;

- Диаметр окружности центров шпилек – 2720 мм;

- Наружный диаметр фланца – 3020 мм.

Конструкция шпильки и двухконусного затвора приводится на рисунках.

Выполнен расчет массы аппарата:

|

№ |

Краткое описание |

Показатель |

|

1 |

Корпус аппарата, кг |

603727 |

|

2 |

Вспомогательные устройства, кг |

54044 |

|

3 |

Масса воды при гидроиспытании, кг |

66914 |

|

4 |

Максимальный вес аппарата, кг |

724685 |

Рассмотрен расчет аппарата на сейсмическую нагрузку:

- Период свободных колебаний – 1 с-1;

- Аппарат разбит по высоте на 4 участка по 8 метров, вес участка сосредоточен в середине, тогда рассчитана сейсмическая сила в середине каждого участка;

- Расчетный изгибающий момент в нижнем сечении опоры аппарата от сейсмической нагрузки при учете первой формы колебаний – 2,616 МН*м;

- Расчетный изгибающий момент в сечении опоры с учетом влияния высших форм колебаний – 3,270 МН*м.

При суммарной осевой нагрузке – 0,804 МН, условие устойчивости выполняется.

Представлена расчетная схема аппарата.

В программе: Компас 3D v

Последние просмотренные материалы