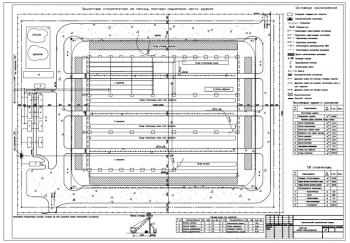

Перечень чертежей:

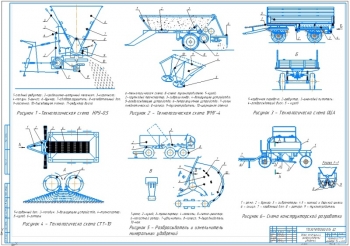

- Существующие конструкции запаривателей кормов на формате А1:

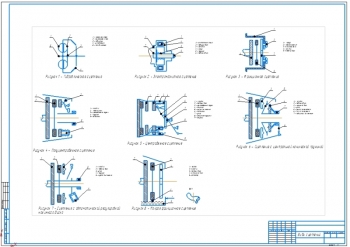

КВ-300М:

- Наружный барабан

- Труба жаровая

- Система питания

- Клапан предохр.

- Труба дымовая

- Пароперегреватель

- Стабилизатор

- Плита

- Водоуказатель

- Манометр

- Водонагреватель

- Регулятор уровня воды

ЗПК-4:

- Шнек

- Мойка

- Привод выгрузного шнека

- Силовой шкаф

- Рама

- Корпус шнека

- Запарный чан

- Паропровод с вентилем

- Водопровод

С-2:

- Корпус

- Парораспределитель

- Выгрузной шнек

- Задвижка

- Механизм управления выгрузным шнеком

- Мешалка

- Кожух для ограждения привода

- Редуктор

- Рама

- Труба

Дополнительные материалы: Пояснительная записка на 7 стр.

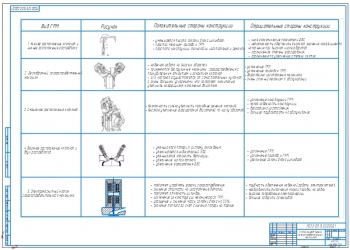

В пояснительной записке была приведена классификация установок для тепловой обработки кормов:

- По конструкции — запарочные чаны. Запарники-мялки, запарники-смесители (С-2; С-7; С-12; ВК-1; АПС-6); картофелезапарочные агрегаты (ЗПК-3; АЗК-3, F-405А).

- По способу действия — периодического (ЗПК-4; все смесители) и непрерывного (АЗК-3, F-405А).

- По источнику тепла — паровые, электрические.

- По роду использования — стационарные (ЗПК-4; АЗК-3, все смесители) и передвижные (F-405А).

- По режимам обработки — при режимном и повышенном давлении (обработка пищевых отходов, баротермокамеры для соломы).

- По назначению — для картофеля, грубых кормов и пищевых отходов.

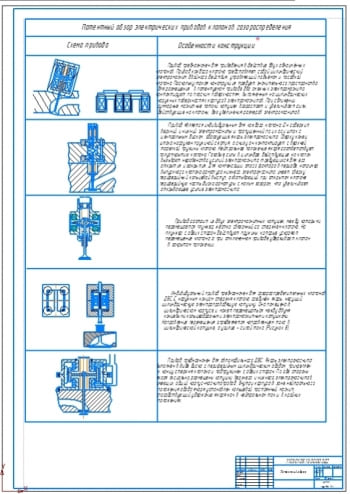

Проведен обзор существующих конструкций машин для тепловой обработки кормов, где были рассмотрены следующие установки:

- Котел-парообразователь КВ-300М

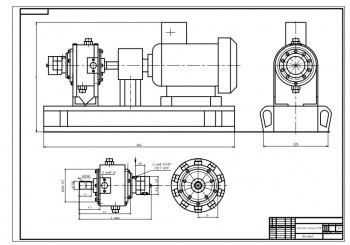

- Смеситель-запарник С-2

- Устройство напарника ЗПК-4

Котел КВ-3ООМ выпускается в двух вариантах: для работы на твердом и на жидком топливе. Он снабжен системой автоматики для прекращения подачи топлива в форсунку (горелку) при снижении уровня воды и возрастании давления пара. Котлы на твердом топливе имеют автоматику, управляющую работой системы подачи воздуха в топку.

Для тепловой обработки кормов, кроме котлов, применяются и запарники-смесители.

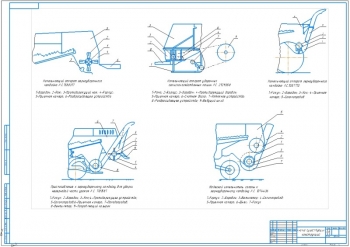

Приготовление кормовых смесей влажность 65...80% и запаривание кормов проводят с помощью запарников-смесителей типа С-2, С-12 и др. Запарники-смесители относятся к аппаратам периодическою действия. Для работы этих агрегатов необходимо предварительное измельчение компонентов кормовой смеси.

Запарник-смеситель С-2 состоит из корпуса, двух мешалок, выполненных в виде валов с лопастями, расположенными по винтовой линии, выгрузного и загрузочного транспортеров закрытого типа, электропривода и шкафа управления. Перераспределяющее устройство, расположено по обе стороны корпуса. Рабочий процесс смешивания осуществляется при последовательной загрузке компонентов смеси при работающих мешалках. При запаривании загрузочный и выгрузной люки должны быть закрыты. Длительность процесса составляет 30...75 мин в зависимости от вида корма и её предварительной измельченности. По окончании запаривания в корм добавляют компоненты, не нуждающиеся в тепловой обработке, и перемешивают продукт.

Выгрузку проводят при помощи выгрузного шнека, имеющего общий привод с мешалками, на выгрузной транспортер. Привод мешалок и шнека осуществляется от электродвигателя мощностью 5,5 кВт через редуктор. На приводе загрузочного и выгрузочного транспортеров установлены двигатели мощностью 1,1 кВт каждый. Ёмкость (объемом в 3 м3) обеспечивает производительность С-2 на смешивании 3.5... 8,7 т/ч, а на запаривании почти 2 т/ч.

Рабочее давление пара не должно превышать 0,14 МПа. Удельный расход пара составляет 0,23 кг на 1 кг продукта. Масса запарника 2790 кг; габариты 6000×3230×2985 мм. Обслуживает агрегат один рабочий.

Запарник ЗПК-4 состоит из рамы, на которой установлены мойка с вертикальным шнеком, запарный чан с выгрузным и мяльным транспортерами, а также электродвигателей с приводными устройствами, водо - и пароподводящих систем.

Продукт, поступающий в мойку, приводится в движение потоком воды, который создается вращением активатора. При трении клубней друг о друга отделяются загрязнения, которые вместе с камнями, отброшенными активатором, собираются в камнесборнике и периодически удаляются в канализационную систему через его люк. Отмытый продукт захватывается вертикальным шнеком и ополаскивается водопроводной водой.

Чистый картофель из шнека поступает на вращающийся распределительный диск и равномерно заполняет запарный чан. Заполнение прекращают по достижении продуктом уровня смотрового окна. Мойка может также отключаться автоматически устройством распределительного диска при полной загрузке запарника.

Включая при помощи вентиля на пароподводящем устройстве подачу пара, картофель запаривают в течение 15...20 мин, мосле чего включают на 5...7 мин мойку для выгрузки из нее в чан остатков продукта. Пар, выходя из коллектора через толщу продукта, конденсируется и стекает в конденсатоотвод, снабженный затвором. Пар, выходящий из конденсатоотвода, указывает на окончание запаривания; процесс продолжается 40...45 мин. После этого включают выгрузное и мяльное устройства. Шнек выгрузного устройства подает продукт под воздействие шести ножей, расположенных в начале мяльного шнека. Последний доводит картофель до пюреобразного состояния и выгружает готовый продукт из машины.

В программе:Компас 3Dv

Последние просмотренные материалы