Перечень чертежей:

- Графики сил, действующих в КШМ А1:

- Индикаторная диаграмма

- Силы, действующие в КШМ

- Нагрузки, действующие на шатунную шейку

- Крутящий момент двигателя

- Полярная диаграмма нагрузок на шатунную шейку

- Условная диаграмма износа шатунной шейки

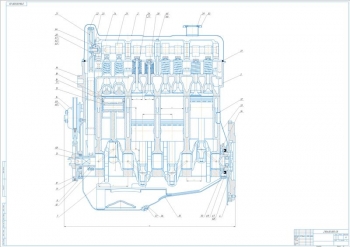

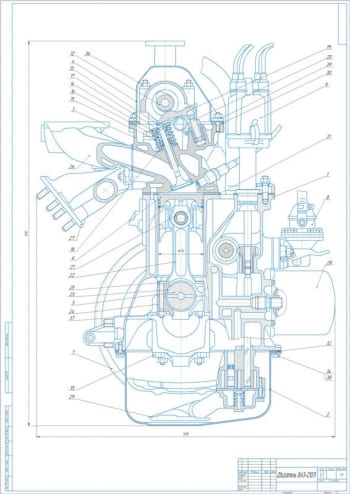

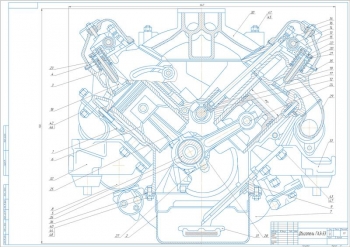

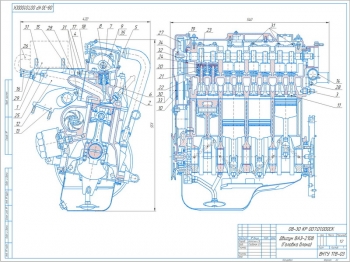

- Поперечный разрез двигателя ВАЗ на формате А1

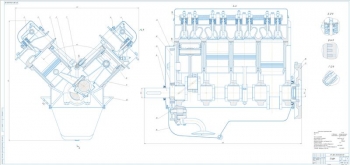

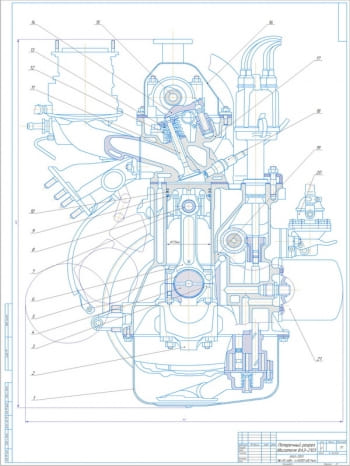

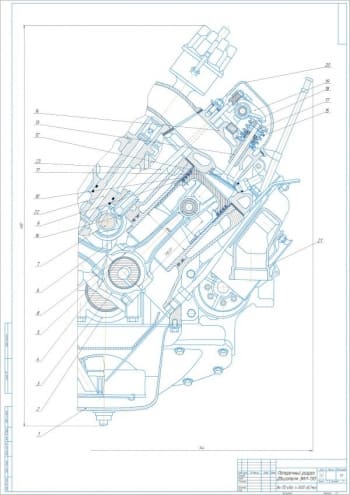

- Чертеж продольного разреза ДВС автомобиля ВАЗ А1 с габаритными размерами 605х531

Дополнительные материалы: Пояснительная записка на 79 стр.

В пояснительной записке были приведены исходные данные для проектирования двигателя: номинальная мощность Ne = 55,5 кВт, частота вращения n = 5800 мин־1, отношение радиуса кривошипа к длине шатуна r/l = 0,277. Также обоснованы следующие показатели:

- Атмосферное давление – 0,10 Мпа

- Температура окружающей среды – ≥ 298 K

- Степень сжатия – 8,8

- Коэффициент избытка воздуха – 0,96

- Механический КПД – 0,787

- Температура остаточных газов – 1000 К

- Коэффициент сопротивления впускной системы – 0,87

- Коэффициент сопротивления выпускной системы – 1,16

- Коэффициент дозарядки – 1,0

Выполнен тепловой расчет, в результате которого были получены следующие значения:

|

№ |

Наименование |

Значение |

|

1 |

Топливо для двигателя |

Бензин Аи-92 |

|

2 |

Теоретически необходимое количество воздуха для сгорания топлива: |

l0 = 14,956 кг Воздуха/кг Топлива L0 = 0,517 кмоль Воздуха/кг Топлива |

|

3 |

Коэффициента избытка воздуха |

α = 0,96 |

|

4 |

Количество свежего заряда |

М1 = 0,505 кмоль Воздуха/кг Топлива |

|

5 |

Давление в конце впуска |

Pa = 0,087 МПа |

|

6 |

Величина подогрева свежего заряда |

∆Т = 5° |

|

7 |

Коэффициент остаточных газов |

YY = 0,054 |

|

8 |

Количество рабочей смеси |

М = 0,5323 кг Рабочей смеси/кг Топлива |

|

9 |

Температура рабочей смеси, для двигателей без наддува |

Тa = 338 К |

|

10 |

Коэффициент наполнения для двигателей без наддува |

ȠV = 0,819 |

|

11 |

Давление в конце сжатия |

Pс = 1,675 МПа |

|

12 |

Температура в конце сжатия |

Тс = 742 К |

|

13 |

Общее количество продуктов сгорания |

Т2 = 0,53684 кмоль |

|

14 |

Расчетное давление в конце сгорания |

Тгр = 6,5349 МПа |

|

15 |

Степень повышения давления |

ʎ=3,9 |

|

16 |

среднее давление механических потерь |

Pгр = 0,229 МПа |

|

17 |

Средне эффективное давление |

Pв = 0,8115 МПа |

|

18 |

Удельный расход топлива |

gв = 291 г/(кВт ч) |

|

19 |

Диаметр цилиндра |

D = 78 мм |

|

20 |

Ход поршня |

S = 74 мм |

|

21 |

Рабочий объём цилиндра |

Vh = 0,353 дм2 |

|

22 |

Литраж двигателя |

iVh = 1,412 л |

|

23 |

Номинальная мощность |

Nв = 55,3 кВт |

|

24 |

Литровая мощность |

Nвл = 39,16 кВт/дм3 |

|

25 |

Часовой расход топлива |

GT = 16,1 кг/ч |

|

26 |

Эффективный крутящий момент |

Mкв = 91 Н*м |

Построена индикаторная диаграмма. Проведен анализ вычислительных параметров теплового расчета.

Выполнен динамический расчет. Определена угловая скорость вращения коленчатого вала – 607 с-1. Построены графики полного перемещения, полной скорости и полного ускорения поршня.

Найдена масса деталей кривошипно-шатунного механизма со следующими значениями: общая масса поршневой группы – 0,417 кг, общая масса шатунной группы – 0,726 кг, поступательно движущаяся масса шатуна – 0,200 кг, неуравновешенная масса кривошипа – 0,794 кг, поступательно движущиеся массы – 0,615 кг, вращательно движущиеся массы – 1,32 кг.

В записке определены силы, действующие в КШМ:

- Сила давления на поршень (газовая сила);

- Сила инерции возвратно-поступательно движущихся масс;

- Суммарная сила;

- Центробежная сила инерции вращающихся масс, действующая по радиусу кривошипа и направленная от оси коленчатого вала;

- Нормальная сила, действует перпендикулярно оси цилиндра;

- Сила, действующая вдоль шатуна;

- Силы, действующие на шатунную шейку.

Произведены расчеты на прочность основных деталей двигателя. Рассчитана поршневая группа. В качестве материала для поршня выбран алюминиевый сплав, для цилиндра – чугун. Найдены: напряжение изгиба в днище поршня – 51,7 Мпа, максимальная угловая скорость холостого хода – 607 рад/с, масса головки поршня – 0,2085 кг, максимальная разрывающая сила – 0,003 МН, напряжение разрыва – 3 Мпа.

Поршневые кольца служат для уплотнения надпоршневого пространства, отвода тепла от поршня в стенки цилиндра, регулирования несущего масляного слоя. Поршневые кольца работают в условиях высоких температур и значительных нагрузок. Рассчитывают верхнее компрессионное кольцо как наиболее нагруженное. В проектируемом двигателе кольца изготовлены из серого чугуна E = 105 МПа

Построены эпюра давлений поршневого кольца и эпюра напряжений. Определены: среднее давление кольцо на стенку цилиндра – 0,11 Мпа, напряжение изгиба кольца в рабочем состоянии – 228 Мпа, напряжение изгиба при надевании кольца на поршень – 276 Мпа, монтажный зазор в замке поршневого кольца – 0,37 мм.

Во время работы двигателя палец подвергается воздействию переменных нагрузок, приводящих к возникновению напряжений изгиба, среза и овализации. В соответствии с указанными условиями работы к материалам, применяемых для изготовления пальцев предъявляются требования высокой прочности и вязкости. Этим требованиям удовлетворяют малоуглеродистые и легированные стали с цементируемым поверхностным слоем. В проектируемом двигателе применяют сталь 12ХН3А, имеющая Q-1 400 Мпа.

Рассчитана шатунная группа. При работе двигателя шатун подвергается действию знакопеременных газовых инерционных нагрузок, а в отдельных случаях эти силы создают и ударные нагрузки. Поэтому шатуны изготавливают из углеродистых или легированных сталей, обладающих высоким сопротивлением усталости. В проектируемом двигателе шатун изготовлен из стали 45, имеющей Q-1 = 500 Мпа, Qв = 610 Мпа.

Найдено радиальное давление натяга на поверхности соприкосновения пальца с головкой – 60 МПа, средний радиус головки – 26,5 мм, максимальная сила инерции – 10,6 кН, площадь среднего сечения шатуна – 275 мм2, сила предварительной затяжки – 10,6 Кн, суммарная сила, растягивающая болт – 12,7 Кн.

Рассчитаны системы двигателя. Описана система смазывания. Масляная система обеспечивает смазку деталей двигателя с целью уменьшения трения, предотвращения коррозии, удаления продуктов износа и частичное охлаждение его отдельных узлов. Проектируемый двигатель имеет комбинированную систему смазывания. Одним из основных элементов системы смазки является масляный насос.

Масляный насос служит для подачи масла к трущимся поверхностям движущихся частей двигателя. В проектируемом двигателе установлен шестерёнчатый насос.

Выполнен расчет масляного насоса со следующими значениями: количество тепла, выделяемое топливом – 195,5 кДж/с, количество отводимого маслом от двигателя тепла – 5,32 кДж/с, циркуляционный расход масла – 5,6*10-4 м3/с, частота вращения насоса – 3000 об/мин, расчетная производительность – 0,015 м, мощность, затрачиваемая на привод масляного насоса – 306 Вт.

Также рассмотрены системы охлаждения, питания и пуска. Охлаждение двигателя применяется в целях принудительного отвода тепла от нагретых деталей, для обеспечения оптимального теплового состояния двигателя и его нормальной работы.

В проектируемом двигателе, с учетом особенности условий его эксплуатации, применяют жидкостную систему охлаждения. Основным элементом системы охлаждения является жидкостный насос (помпа). Он служит для обеспечения непрерывной циркуляции жидкости по системе охлаждения.

Для осуществления рабочего цикла двигателя внутреннего сгорания нужна горючая смесь – смесь топлива с окислителем. В результате сгорания горючей смеси скрытая химическая энергия топлива переходит в тепловую, а затем в механическую, которая и приводит в движение автомобиль или трактор.

Проектируемый двигатель – двигатель с внешним смесеобразованием и воспламенением смеси от постороннего источника. В таких двигателях используют легкоиспаряемое топливо, а горючую смесь, как правило, приготовляют за пределами основного рабочего объёма двигателя в специальном приборе – карбюраторе.

Карбюратор – основной прибор системы питания проектируемого двигателя. Он имеет ряд систем и устройств, обеспечивающих выполнение требований, предъявляемых к системе питания

Для пуска проектируемого двигателя применяется электростартерная система пуска. На двигатель устанавливается стартер СТ-221, питающейся от аккумуляторной батареи 6СТ-55П.

В программе: Компас 3Dv

Последние просмотренные материалы