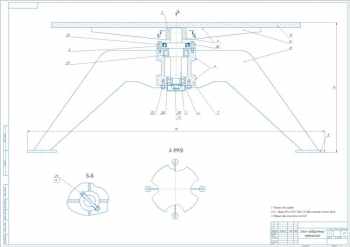

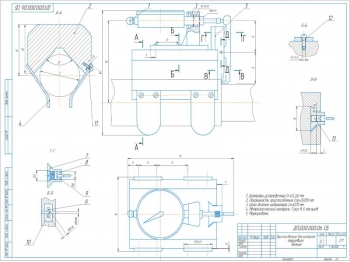

- Чертеж общего вида установки для закалки гильз цилиндров ТВЧ А1.

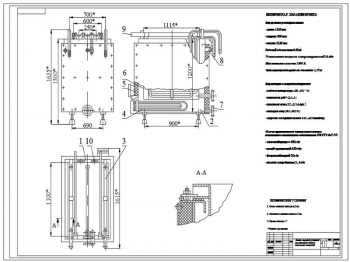

- Сборочный чертеж установки для закалки гильз цилиндров ТВЧ А1:

Мощность генератора 120-150 кВт

Мощность мотор-редуктора 0,55 кВт при 40 об/мин

Расход воды на охлаждение 5,9 м3/ч

Расход закалочной жидкости 80 л/мин

Скорость движения детали 7-10 мм/с

Перекос вала мотор-редуктора и входного вала не более 0,1 мм.

Момент затяжки резьбовых соединений 50 Нм.

Провести технологический прогон в течение 5 минут на холостом ходу.

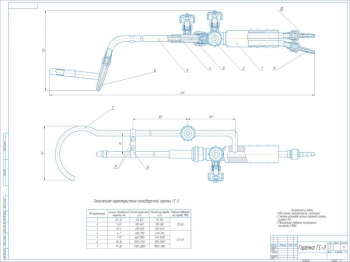

- Рабочие чертежи деталей: вал, коническая шестерня, вал, шестерня, крепежная вилка, коническая шестерня:

Смещение шпоночного паза относительно оси вала не более 0,1 мм.

Делительный диаметр 120 мм

Угол делительного конуса 45°

Модуль 3

Число зубьев 47

Перекос шпоночного паза относительно оси поверхности диаметром 28 мм не более 0,025 мм.

Данные для контроля по ГОСТ 1758-81.

Делительный диаметр 150 мм

Модуль 2

Число зубьев 75

Данные для контроля по ГОСТ 1643-81.

Указаны размеры для справок.

Длина заготовки 120 мм.

Делительный диаметр 120 мм

Модуль 1,5

Число зубьев 54

Неуказанные предельные отклонения размеров: H14, h14, ±IT14/2.

- Таблица технико-экономических показателей А1.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 44 страницах, где описана разработка установки с винтовой подачей шпинделя для закалки ТВЧ гильз цилиндров дизельных двигателей грузовых автомобилей.

Выполнена оценка твердости гильз цилиндров. Для повышения ресурса деталей целесообразно при изготовлении придать такую структуру металлу, которая наиболее эффективно противостояла бы коррозионному и абразивному изнашиванию. Проведены расчеты измерения твердости гильз при нагрузке 5 кг. Результаты представлены в табличном виде, и по ним построены графики распределения твердости гильз по сечению ее стенки в ВМТ и в НМТ. После анализа графиков сделан вывод, что при ремонте гильз после растачивания на ремонтный размер необходимо применять закалку токами высокой частоты (ТВЧ) для повышения изностойкости.

Перечислены основные дефекты гильз цилиндров. К ним относятся задиры, овальность, риски, износы, царапины зеркала и посадочных поясков, следы коррозии внешней и внутренней поверхностей, трещины, излом ребер и пр. Более подробно рассмотрены износы и факторы их неравномерности.

Для повышения износостойкости гильз цилиндров при ремонте применяют следующие пути:

- постановка легкосъемных вставок, т.е. восстановление производится путем запрессовки с натягом стальной ленты. Данный способ требует высокой технологической дисциплины, иначе нарушение технологического процесса приводит к появлению дефектов;

- нанесение гальванических покрытий. Недостатками являются низкая производительность, большая трудоемкость, недостаточная сцепляемость с основой и большой расход электролита;

- тепловое формоизменение;

- контактная приварка ленты (порошков). Этот метод позволяет неоднократно восстанавливать гильзы как расточенные, так и на растачивавшиеся ранее. Преимущество – отсутствие нагрева металла;

- центробежная индукционная наплавка.

У всех перечисленных способов есть общие недостатки – трудоемкость, которая связана с последующей механообработкой и высокая температура нагрева гильзы. Наиболее распространенная обработка после восстановления – растачивание и хонингование. Этот метод позволяет вернуть геометрическую форму поверхности и ее шероховатость. Однако при использовании данного метода снижается твердость гильзы. Поэтому после расточки вводят операцию закалки ТВЧ.

Рассчитан технологический процесс восстановления цилиндров двигателя. Отображена схема маршрута восстановления и определены нормы времени по операциям. В итоге на одну деталь затрачено – 50,66 мин.

Составлена таблицы режимов механической обработки и режимов термической обработки.

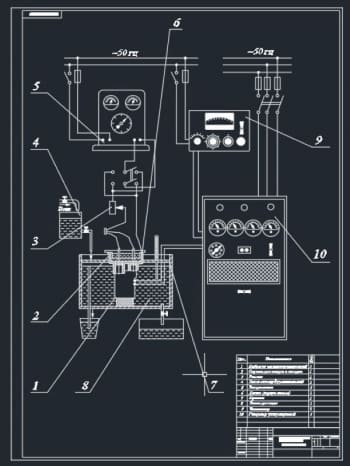

Разработана конструкция установки для закалки гильз цилиндров токами высокой частоты. Наиболее распространенными методами закалки являются: нагрев в соляных ваннах, в печном оборудовании, нагрев токами высокой частоты и нагрев кислородно-ацетиленовым пламенем. Описан процесс закалки на установках ТВЧ и перечислены преимущества

Показана кинематическая схема установки ТВЧ и описана ее конструкция и порядок работы.

Выполнен расчет элементов конструкции, а точнее валов, прямозубой цилиндрической передачи, кулачково-дисковой муфты, шпонки и конической передачи. Данные расчетов цилиндрической передачи, муфты и шпонки занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Допускаемые контактные напряжения |

545 МПа |

|

2 |

Предел контактной прочности |

600 МПа |

|

3 |

Допускаемые напряжения изгиба |

272,6 МПа |

|

4 |

Предел изгибной способности |

477 МПа |

|

5 |

Коэффициент безопасности по изгибу |

1,75 |

|

6 |

Делительный диаметр шестерни |

85 мм |

|

7 |

Ширина шестерни |

72 мм |

|

8 |

Модуль |

2 |

|

9 |

Межосевое расстояние |

150 мм |

|

10 |

Окружная сила |

1453,33 Н |

|

11 |

Радиальная сила |

528,97 Н |

|

12 |

Контактная прочность |

270,5 МПа |

|

13 |

Наружный диаметр муфты |

84 мм |

|

14 |

Внутренний диаметр муфты |

28 мм |

|

15 |

Напряжение смятия муфты |

9,6 МПа |

|

16 |

Напряжение смятия шпонки |

20,7 МПа |

|

17 |

Напряжение среза шпонки |

10,38 МПа |

Приведено описание инструкции по технике безопасности при работе на установке для закалки ТВЧ.

Проведена экологическая экспертиза. Для оценки экономической эффективности от внедрения предлагаемой установки выполнены сравнительные расчеты. В качестве базового варианта выбрана установки Элисит-60П3. Первыми определены единовременные затраты – 240525 руб. Затем высчитывается цена отремонтированных гильз – 1574 руб. и стоимость ремонта по новой технологии – 6612480 руб. Годовая экономия составила – 1259173,4 руб., а годовой экономический эффект – 2087298 руб. также определен срок окупаемости – 0,2 года.

Подобраны режимы механической и термической обработки.

Спроектирована установка для закалки гильз ТВЧ. Расписан порядок работы установки. Выполнены расчеты валов, цилиндрической зубчатой передачи, конической передачи, шпонки и муфты установки ТВЧ.

Описана инструкция по технике безопасности и проведена экологическая экспертиза проекта.

Определены технико-экономические показатели проекта. годовой экономический эффект от внедрения установки и нового технологического процесса составил – 2087298 руб., а срок окупаемости – 0,2 года.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы