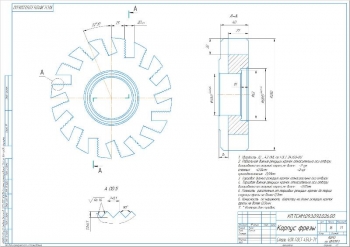

- Чертеж корпуса насадной фрезы со вставными ножами, оснащенными пластинами из твердого сплава, А2

- Конструкция поковки, А2

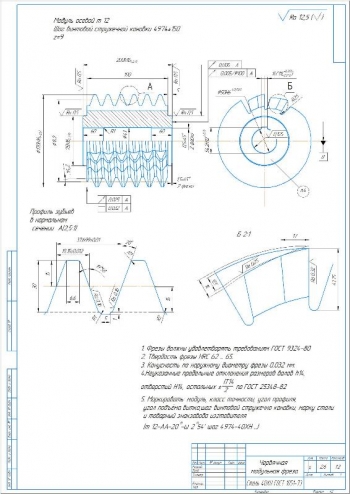

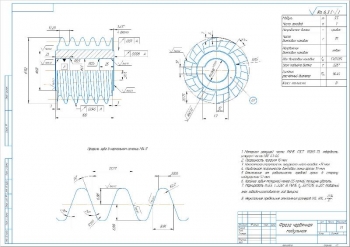

- Операционный эскиз: 05 Токарно-винторезная, А1

- Операция 35 Внутришлифовальная, А2, с указанием параметров резания

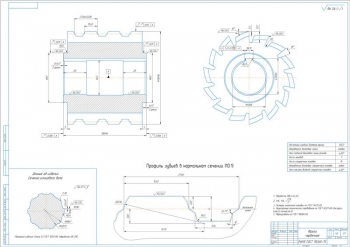

- Рабочий чертеж горизонтально-фрезерной операции 020, А2

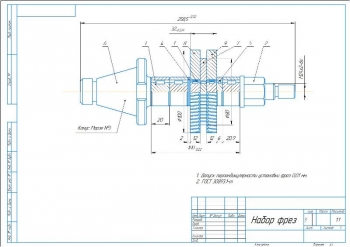

- Наладка на операцию 55 Горизонтально-протяжная, А2

- Операция 40 Шлифовальная, А2

- Специальная протяжка в сборе, А4

- Эльборовый специальный круг на органической связке, А4:

- Зернистость 100/80

- Концентрация 75

- Скорость 35

- Специальный расточной резец с пластиной сложного профиля, А4

Дополнительные материалы: прилагается расчетно-пояснительная записка на 30 листах, комплект документов на технологический процесс обработки резанием на 10 листах, маршрутная карта обработки на 13 листах.

В проекте выполнена разработка технологического процесса изготовления насадной фрезы со вставными ножами, оснащенными пластинами из твердого сплава, с оптимизацией режимов и интенсификацией режимов резания.

Приведена технологическая часть. Посредством торцовых насадных фрез обеспечивается обработка открытых плоских поверхностей чугунных или стальных деталей. Ножи оснащены пластинами из твердого сплава: для стали - Т5К10 и для чугуна - ВК8. За счет большого количества режущих зубьев обеспечивается плавная работа фрезы и высокая частота обработанной поверхности. Ножи крепятся в клиновом пазу с рифлениями, что компенсирует их износ по торцам и окружности вследствие перемещения их на одно рифление от оси фрезы. Затем фреза шлифуется, затачивается, алмазом доводятся режущие поверхности ножей. В случае полного использования ножей они заменяются новым комплектом. Крепление фрезы выполняется торцовыми шпонками на оправках.

Принят тип производства – серийное.

В ходе анализа установлена технологичность конструкции детали.

Для выбора метода получения заготовки рассмотрены параметры применения поковки и проката. Определены коэффициенты использования материала для двух методов: 0,81 и 0,6 соответственно.

В ходе разработки маршрутного технологического процесса изготовления инструмента рассмотрен базовый техпроцесс на массовом производстве. В принятый маршрут изготовления фрезы включены операции: 005, 010 Токарно-винторезная, 015 Вертикально-фрезерная, 020 Горизонтально-фрезерная, 025, 050 Слесарная, 030 Термообработка, 035 Внутришлифовальная, 040 Шлифовальная, 045 Плоскошлифовальная, 055 Протяжная, 060 Контрольная.

Сделан выбор оборудования. Применены станки: токарно-винторезный, горизонтально-фрезерный, вертикально-фрезерный, внутришлифовальный, плоскошлифовальный универсальный. В качестве методов и средств технического контроля качества инструмента применен калибр-пробка, штангенциркуль.

Выполнена разработка технологических операций и операционного технологического процесса с определением межпереходных припусков и размеров.

Приведен расчет режимов резания. Определены значения для операции 005 Токарно-винторезная, переход 1:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

2,5 мм |

|

2 |

Подача |

0,4 мм/об |

|

3 |

Скорость резания |

45 м/мин |

|

4 |

Частота вращения шпинделя |

359 об/мин |

|

5 |

Сила резания |

568 Н |

|

6 |

Мощность |

3,18 кВт |

Такие же значения вычислены для операций 035 Внутришлифовальная и 020 Горизонтально-фрезерная.

Выполнен расчет нормы штучного времени для операций.

Расчетно-пояснительная записка Word: 30 страниц

В программе: Компас 3D v