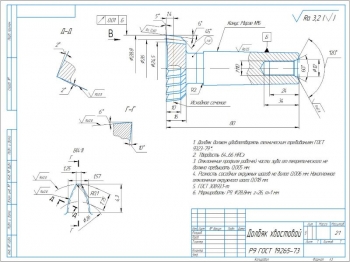

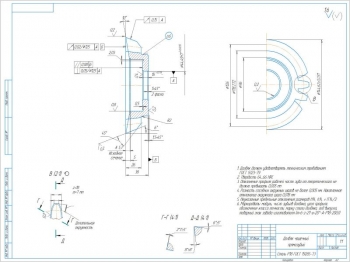

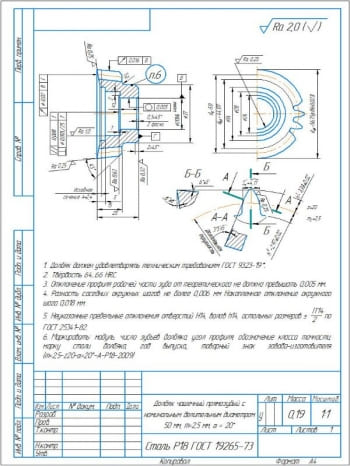

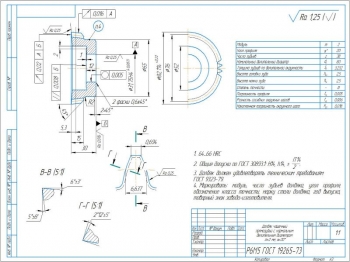

- Чертеж чашечного долбяка А3 с таблицей параметров зацепления:

Модуль 3,5 мм

Угол профиля 20º

Число зубьев долбяка 22

Номинальный делительный диаметр 75 мм

Фактический угол зацепления 20º48’43”

Диаметр основной окружности 71,97 мм

Толщина зубьев по делительной окружности в исходном сечении 6,7 мм

Высота головки зуба в исходном сечении 5,03 мм

Степень точности долбяка В

Отклонение от параллельности опорных поверхностей 6 мкм

Торцевое биение передней поверхности 16 мкм

Биение окружности вершин зубьев 20 мкм

Погрешность профиля 5 мкм

Разность соседних окружных шагов 6 мкм

Накопленная погрешность окружного шага 18 мкм

Радиальное биение зубчатого венца 18 мкм

Долбяки должны удовлетворять требованиями ГОСТ 9323-79.

Твердость 62-66 HRCэ.

Общие допуски по ГОСТ 30893.2-тК.

Маркировать: модуль, число зубьев, номинальный делительный диаметр, угол зацепления, класс точности долбяка, марку стали, год выпуска и товарный знак завода-изготовителя (м3,5-22-Ø75-α=20º-В-Р6М5-2009-…).

На всех поверхностях долябков не должно быть трещин, забоин, выкрошенных мест, заусенцев и следов коррозии.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 13 страницах, где описана разработка чашечного долбяка для нарезания зубьев цилиндрических прямозубых колес.

Сначала выполнен обзор патентов:

- №215855 зуборезный долбяк имеет ступицу с посадочным отверстием. Ширина передней поверхности определяется в зависимости от диаметров впадин и вершин зубьев и модуля долбяка по формуле. Это позволяет повысить эффективность инструмента за счет снижения трудоемкости заточки;

- №2254966 прямозубый долбяк с коническими задними и передними поверхностями вершин зубьев и задних боковых поверхностей зубьев, которые определяются при помощи уравнений.

Зуборезные долбяки применяются для обработки косозубых, прямозубых и шевронных колес внутреннего и наружного зацепления на специальных зубодолбежных станках. Внешний долбяк представляет собой шестерню, обкатывающей своей начальной окружностью по начальной окружности нарезаемого колеса. Движение обкатки – согласованное взаимное вращение заготовки и долбяка, которое также является движением круговой подачи.

Долбяки различают:

- По типу нарезаемых колес – прямозубые и косозубые;

- По конструкции присоединительной части – дисковые, втулочные, хвостовые и чашечные;

- По классу точности – АА для обработки колес 6 степени точности, А – 7 степени, В – 8 степени.

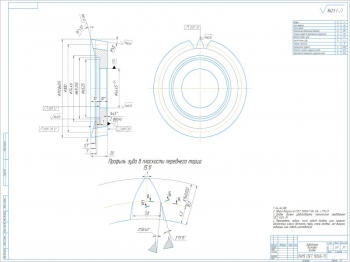

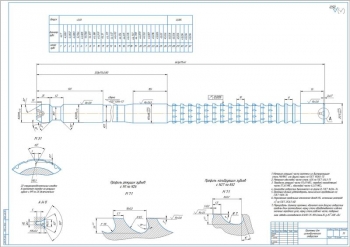

Показан рисунок профиля долбяка с геометрическими параметрами. Также показан рисунок типов инструмента. Их всего 5: дисковые прямозубые, дисковые косозубые, хвостовые прямозубые, чашечные прямозубые и хвостовые косозубые.

Нарезание зубьев на станках проводится двумя методами: копированием и обкатыванием. Наиболее распространен второй метод – обкатывание круглыми долбяками, т.к. он более универсален и его технические возможности шире.

Описан принцип образования зубьев и методы зубодолбления.

Выполнен расчет конструктивных и геометрических параметров инструмента по исходным данным:

- Модуль колеса – 3,5 мм;

- Угол профиля нарезаемого колеса - 20º;

- Число зубьев сопряженного колеса – 64;

- Число зубьев нарезаемого колеса – 32;

- Номинальный делительный диаметр – 75 мм.

Порядок расчета следующий: первым определяют количество зубьев долбяка – 22, затем уточняется его делительный диаметр – 77 мм и потом рассчитываются углы профиля.

Определены размеры зубьев долбяка в исходном сечении и проверены на интерференцию. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Толщина зуба долбяка по делительной окружности |

6,2 мм |

|

2 |

Высота головки зуба |

4,38 мм |

|

3 |

Высота ножки зуба |

4,55 мм |

|

4 |

Диаметр окружности выступов долбяка |

85,8 мм |

|

5 |

Толщина зуба долбяка на наружном диаметре |

1,2 мм |

|

6 |

Величина исходного расстояния, обеспечивающая заданную толщину зуба на вершине |

4,1 мм |

|

7 |

Радиус кривизны активного профиля зуба шестерни в нижней начальной контактной точке при внешнем зацеплении ее с колесом |

11,6 мм |

|

8 |

Межосевое расстояние в станочном зацеплении шестерни с долбяком |

95,1 мм |

|

9 |

Радиус кривизны эвольвентного профиля зуба шестерни в точке начала переходной кривой при нарезании ее с долбяком |

10,6 мм |

Также высчитаны размеры зубьев инструмента на передней поверхности и проведена проверка на подрезание ножки и срезание головки зуба.

Остальные элементы проектируемого инструмента выбираются по ГОСТу или из конструктивных соображений. Допуска на элементы подбираются тоже по ГОСТу, как и технические требования к его изготовлению.

Описан принцип образования зубьев и методы зубодолбления.

По перечисленным исходным данным проведен расчет геометрических параметров инструмента и показан порядок расчета.

В программе: Компас 3D v

Последние просмотренные материалы