Перечень чертежей:

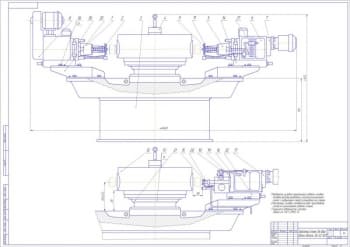

- Общий вид станка модели 2А622-МФ2 А1 с технической характеристикой:

- Рекомендованные параметры обработки:

- Диаметр отверстий, растачиваемых выдвижным шпинделем 300 мм

- Наибольший диаметр сверла 50 мм

- Автоматически сменяемый инструмент:

- Наибольшая масса 30 кг

- Наибольший диаметр 150 мм

- Диаметр усиленного выдвижного шпинделя 110 мм

- Внутренний конус выдвижного шпинделя по ГОСТ 15945—70 № 50; 7:24

- Размеры рабочей поверхности:

- Длина 1250 мм

- Ширина 1120 мм

- Наибольшие перемещения:

- Поперечное 1250 мм

- Продольное 1000 мм

- Расточной шпиндель:

- Наибольшее продольное перемещение 710 мм

- Подача 1,6—1250 мм/мин

- Скорость быстрого перемещения 5000 мм/мин

- Наибольшее усилие подачи 11 000 Н

- Сила затяжки инструмента в шпинделе 20 000 Н

- Частота вращения шпинделя 4 - 250 об/мин

- Число ступеней регулирования 26

- Шпиндельная бабка:

- Наибольшее вертикальное перемещение 1000 мм

- Инструментальный магазин цепной

- Число инструментов в магазине 100 шт

- Габаритные размеры станка:

- Длина 5520 мм

- Ширина 4885 мм

- Высота 3865 мм

- Масса станка (без электрооборудования) 20000 кг

- Рекомендованные параметры обработки:

- Рабочий чертеж кронштейна А3 с указанием материалов для изготовления.

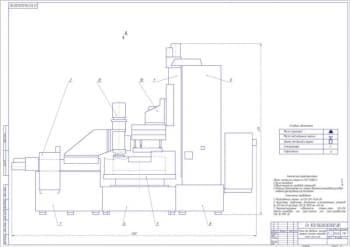

- Кинематическая схема станка А1 со схемами механизма АСИ и стола

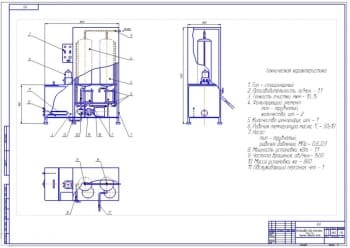

- Шпиндельный узел в сборе А1 с указанием материалов для изготовления

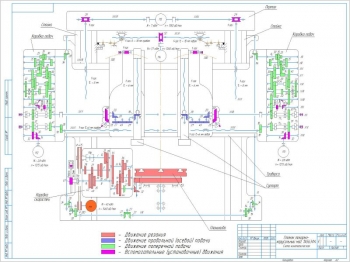

- Планировка ГПС А1 с графиком времени на выполнение операций, где указаны наименование операций и оборудования и с обозначением позиций:

- Фрезерный станок

- Шлифовальный станок

- Подъемно-транспортное устройство

- Кран-штабелер

- Ячейки для хранения заготовок, готовых деталей, инструментальной и станочной оснастки

- Стол загрузочный

- Стол разгрузочный

- Многооперационный станок

- Шкаф с СЧПУ

- Промежуточный транспортер для подачи стружки на центральный транспортер, который заканчивается бункером

- Отделение переработки стружки и удаления СОЖ и стружки

- Робокара

- Рабочий чертеж станка 2А622-МФ2

- Расчетная схема

- Эскизный чертеж станка

- Фрагмент кинематической схемы стола

- Кинематика станка

- Фрагмент эскизный общего вида станка

- Фрагмент панировки ГПМ

- Рабочий чертеж шпинделя с позициями

Дополнительные материалы: прилагается расчетно-пояснительная записка на 83 листах.

В пояснительной записке выполнен проект конструкции многооперационного станка 2А622-МФ2, входящего в состав гибкой производственной системы механической обработки, обеспечивающий в безлюдном автоматическом режиме обработку сложной детали за 1 установку.

Приведены общие сведения о гибких производственных системах.

Описаны структура и принципы создания ГПС. Гибкая производственная система — это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), гибких производственных модулей (ГПМ), отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах их характеристик.

Описана модульность построения ГПС и уровни управления. Производственный комплекс ГПС представляет собой совокупность гибких производственных модулей и моду лей обеспечения функционирования технологического оборудования: меж операционного транспортирования и складирования, инструментального обеспечения, автоматического контроля и удаления отходов. Приведена схема модульной компоновки.

Приведено описание работы и устройства многооперационного станка модели 2А622-МФ2. Станок служит для обработки в корпусных деталях отверстий инструментом, закрепленным консольно. На станке осуществляют сверление, зенкерование, растачивание, развертывание, нарезание резьбы и фрезерование. Обработка ведется как в автоматическом цикле с помощью системы ПУ, так и с ручным управлением.

Принцип действия. Шпиндель приводится во вращение от регулируемого двигателя постоянного тока. Для расширения диапазона регулирования используют механические ступени регулирования, переключение которых осуществляется с помощью гидравлических устройств. Шпиндельная бабка перемещается в вертикальном направлении от винта. В полом шпинделе станка размещен расточный шпиндель, который перемещается в осевом направлении от винта. Стол станка получает продольное и поперечное перемещения соответственно от винтов. Встроенный поворотный стол на вертикальной оси получает вращение от зубчатой передачи 13/188. Каждый из подвижных органов получает быстрые и медленные перемещения от индивидуальных приводов (регулируемых двигателей постоянного тока).

В передачах от двигателей к исполнительным органам имеются редукторы с двумя ступенями скоростей, управление которыми осуществляется с помощью электромагнитных муфт. Одну из ступеней используют для быстрых перемещений.

Механизм зажима инструмента в расточном шпинделе имеет дистанционное управление и расположен внутри выдвижного расточного шпинделя. На переднем конце штока имеется замок, который в момент зажатия оправки сцепляется с переходником, они закрепляются во всех зажимных оправках.

Механизм закрепления инструмента в полом шпинделе расположен на переднем торце бабки на выступающем конце полого шпинделя. На переднем конце полый шпиндель имеет точный опорный торец и коническое отверстие конусностью 7 :24. Оправка имеет канавку с точной конической поверхностью, с которой прилегают конические поверхности сухарей. Кольцо получает движение от поршня днухполостного гидроцилиндра. После окончания зажатия оправки автоматически подается небольшое количество масла в полость отжима. При этом поршень отводится на наибольшую величину в сторону отжима, образуя зазор в замке между кольцами и поршнем. Кольцо получает возможность вращаться вместе со шпинделем без трения о поршень, который остается неподвижным.

Выполнена разработка маршрутной технологии обработки детали-представителя типа кронштейн, включающая код операции, содержание или наименование операции, станок или оборудование и оснастку.

Произведено определение режимов резания.

Выполнен выбор и обоснование компоновочной схемы станка и гибкого производственного модуля. Приведено описание использования при построении компоновки станка агрегатно-модульного принципа.

Произведена разработка компоновки станка.

Главным исходным условием для компоновки станка является его кинематическая структура. Совокупность движений инструмента и заготовки осуществляется в результате относительного перемещения одних узлов станка относительно других его узлов по соответствующим направляющим. Последовательность расположения подвижных узлов станка относительно инструмента, заготовки и неподвижного узла предопределяет основу компоновки. Изменение последовательности расположения подвижных узлов путем их перестановки приводит к некоторому множеству вариантов компоновки.

Проведен выбор и обоснование необходимого количества режущих инструментов и соответствующего им вспомогательного инструмента. Сделан выбор вспомогательного инструмента. Выполнен расчет шпиндельного узла. Сделан выбор подшипников.

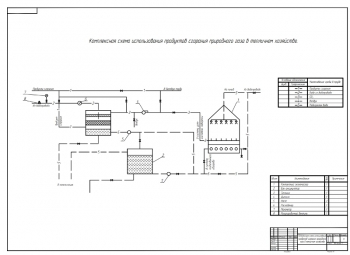

Приведено описание способа удаления стружки, где рассмотрены технологические проблемы. В качестве устройства удаления стружки из зоны резания и от станка принят встроенный скребковый транспортер.

Выполнено описание смазки станка. Принята смазка вязкостью 120 мм/с ИРП-40. Описана охрана труда и техника безопасности на проектируемом участке ГПМ с указанием основных требований. Выполнена разработка и обоснование систем управления ГПМ. Приведена схема подготовки программы при управлении станком с ЧПУ от ЭВМ.

В работы выполнен проект конструкции многооперационного станка 2А622-МФ2, входящего в состав гибкой производственной системы механической обработки, обеспечивающий в безлюдном автоматическом режиме обработку сложной детали за 1 установку.

Спецификация – 2 листа

В программе: Компас 3D v