- Сборочный чертеж приспособления для калибровки трёхосных микромеханических акселерометров, А1

- Конструкция кронштейна, А1

- Схема сборки с базовой деталью, А1

- Технологическая карта с операциями по обработке кронштейна, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 25 листах.

Составлено описание объекта проектирования. В рамках проекта разработано устройство для калибровки трехосных микромеханических акселерометров с целью снижения затрат на процесс калибровки. Это достигается за счет уменьшения времени, необходимого на настройку оборудования и переналадку устройства во время калибровки, а также за счет уменьшения требований к квалификации операторов, участвующих в процессе.

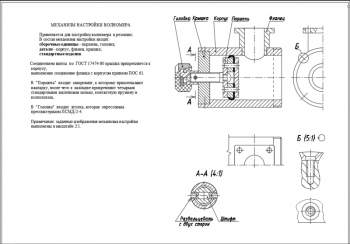

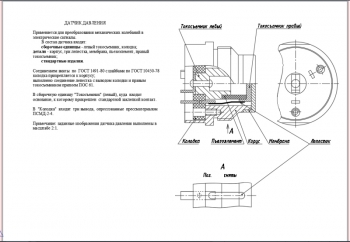

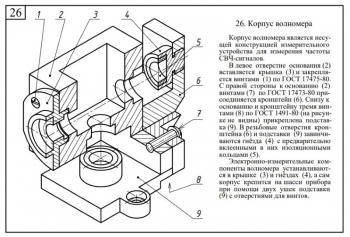

В конструкции содержится две основные части: куб, на котором установлена плита, и устанавливаемый в него кронштейн. Изделие помещается на кронштейн до начала калибровки и остается на нем до завершения испытаний. Кронштейн устанавливается в плиту с помощью четырех установочных поверхностей и шести пазов. Установочные поверхности соединяются с выступами на плите, ограничивая движение вниз. Направляющие на плите также входят в пазы кронштейна, ограничивая осевые перемещения. Для устранения смещения вверх используются прижимы. Куб размещается на горизонтально расположенный стол одной из его граней. Выходные сигналы снимаются со всех трех осей ЧЭ. Затем куб поворачивается на другую грань, и аналогично измеряются сигналы для всех остальных положений. В результате для каждой оси прибора получается шесть измерений: «+1», «-1», «+0», «-0», «НМ» и «ВМ», по которым можно определить смещение ноля и масштабные коэффициенты прибора.

Указаны исходные данные для проектирования.

Выполнен конструкторско-технологический анализ. Определены базовые показатели технологичности изделия путем проведения количественного анализа:

|

№ |

Коэффициенты |

Значение |

|

1. |

Унификации деталей |

0,41 |

|

2. |

Освоенности изделия |

0,25 |

|

3. |

Сборности |

0 |

|

4. |

Обрабатываемости в сборе |

0,25 |

|

5. |

Сложности сборки |

0 |

|

6. |

Качества сборочного процесса |

0,69 |

|

7. |

Регулируемости |

0 |

|

8. |

Испытаний |

0 |

Комплексный показатель технологичности равен 0,29, что является невысоким показателем.

Составлены технические требования, предъявляемые к узлам и сборке приспособления.

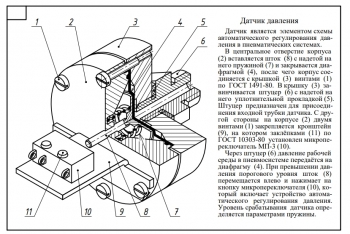

Разработан технологический процесс сборки приспособления, в состав которого включены операции: подготовительная, промывочная, сборочная, слесарная, контрольная, передаточная. Сначала поступающие на сборку детали проверяются внешним осмотром на отсутствие загрязнений, заусенцев, задиров, острых кромок и механических повреждений. Затем они подвергаются ультразвуковой промывке. Выполняется сборка рамы с кубом и платиками. Проверяется параллельность и перпендикулярность поверхностей. Сборка промывается от металлической стружки с сушкой ее на воздухе. Далее собирается основание с втулками, осями и прижимом, направляющие и выполняется смазка элементов. Готовое изделие оборачивается в противокоррозионную бумагу и отправляется на склад.

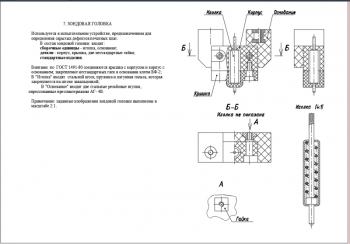

Рассмотрены технологии производства детали "Кронштейн": заготовка – отливка и заготовка – круг диаметром 95 мм с определением коэффициентов технологичности. Для отливки он равен 0,45, для круга – 0,35. Изготовление данной детали из отливки технологичнее.

Спецификация – 2 листа

Расчетно-пояснительная записка Word: 25 страниц

Программа: Компас 3D v