Перечень чертежей:

- Общие данные (начало) с ведомостью чертежей основного компакта и ведомостью ссылочных и прилагаемых документов:

СНиП РК 2.02-05-2002 Пожарная безопасность зданий и сооружений.

ГОСТ 21.401-88 СПДС. Технология производства. Основные требования к рабочим чертежам.

СНиП РК 5.04-23-2002 Стальные конструкции. Нормы проектирования.

СНиП РК 4.02-42-2006 Отопление, вентиляция и кондиционирование.

СНиП РК 4.02-08-2003 Котельные установки.

СНиП 11-22-81 Каменные и армокаменные конструкции.

СНиП 2.03.01-84* Бетонные и железобетонные конструкции.

- Общие данные (лист 2):

Общая часть:

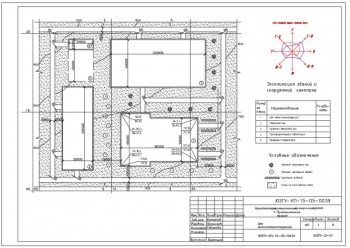

Проект расстановки технологического оборудования в составе рабочего проекта "Производственная база на земельном участке".

Способ строительства - подрядный.

Технологические решения, принятые в рабочих чертежах, соответствуют требованиям санитарно-гигиенических и противопожарных норм и правил, обеспечивают безопасную для жизни и здоровья людей чертежами мероприятий.

Офис со столовой:

Столовая на 24 сидячих мест предназначена для питания работников производственной базы, работающих в три смены по 25 человек в каждой, является заготовочной, работающей на сырье. Продукты завозятся на склады, откуда далее распределяются по назначению в цеха обработки. В цеху первичной обработки овощи и фрукты подвергаются тщательной мойке. В заготовочной делаются салаты. В варочном цеху готовятся первые, вторые и третьи блюда. Через раздаточную раздаются блюда в обеденный зал. В выбрасываемом в атмосферу воздухе вредных газов и твердых веществ не содержатся.

Мастерская для ремонта машин

Мастерская предназначена для ремонта легковых и грузовых автомобилей. Снятие ремонтируемых агрегатов или деталей легковых машин производится при помощи стационарного подъемника (ПТ5), грузовых машин - на ямах с использованием грузовых тележек с гидроподъемной стрелой (ПТ2, ПТ3). Ходовая часть ремонтируется на участке 14, на слесарно-механическом участке (13), двигатели и агрегаты ремонтируются на участке 16 с использованием стенда для разборки и сборки двигателя Х17. Для ремонта других агрегатов и частей автомобиля используются стенд для сборки и разборки задних мостов Х18, контрольно-испытательный стенд Х19, стенд для демонтажа и монтажа шин Х20. Вредные вещества, выделяемые при зарядке аккумулятора и сварочных работах, отсасываются и выбрасываются на высоту, обеспечивающей рассеивание их до допустимой концентрации.

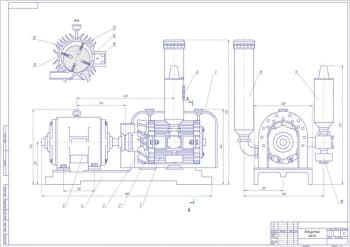

Мойка.

Мойка для грузовых автомашин имеет два участка для мытья под высоким давлением воды. Мытье автомашин осуществляется с помощью аппаратов высокого давления. В целях экономии воды и защиты окружающей среды, мойка оснащена системой рециркуляции воды.

Принцип работы:

Грязная вода после мойки аппаратом высокого давления в левой части мойки через приемный лоток и трубу диаметром 100 мм, а в правой части непосредственно попадает в отстойник, где происходит осаждение крупных минеральных примесей (песка, глины, мелких камней и др.). Отстойник и приемный лоток в целях безопасности персонала накрыт просечно-вытяжным листом.

Для разделения грязной и осветленной воды отстойник имеет перегородку высотой 1000 мм. Объем отстойника для осаждения крупных минеральных примесей 2,85 м3. Осаженная вода над перегородкой переливается в приямок, в котором установлен погружной насос с поплавковым выключателем. Для предотвращения попадания грязи в приямок с осветленной водой сверху он закрывается стальной крышкой, а в боковых частях имеет бетонные бортики высотой 100 мм. Очистка отстойника производится с применением спецавтотранспорта.

Погружным насосом вода подается в бак смеситель установки HDR 777 расположенной в техническом помещении. Встроенная дозирующая система добавляет реагент и антибактериальное вещество, после интенсивного перемешивания смесителем происходит отделение грязи и масел. Очищенная вода накапливается в буферном баке установки, откуда через клапан снова подается на аппарат высокого давления.

Цех деревообработки.

Деревообрабатывающий цех состоит из трех функционально связанных отделений: отделения распиловки бревен на ленточнопильном станке, получения обрезных досок или брусьев на кромкообрезном станке, отделения сушки обрезных пиломатериалов в сушильной камере, отделения изготовления дверей, окон и других столярных изделий на станках 2-8.

Привезенные бревна хранятся под навесом. Оттуда автокаром бревна завозятся в распиловочное отделение через сдвижные ворота шириной 7 м и укладываются одним слоем на загрузочную эстакаду. В этом отделении бревно укладывается в зажимное устройство станка и производится его распиловка поступательным движением пилы. Из полученных не обрезных досок на кромкообрезном станке получают обрезные доски или брусья. Полученный обрезной материал высушивается в сушильной камере до кондиционной влажности и поступает в отделение производства столярных изделий.

Сухие доски или брусья на торцовочном станке обрезают на заготовки необходимой длины для изготовления каждого конкретного изделия. Из полученных заготовок на комбинированном станке или многоцелевом деревообрабатывающем центре, а также на круглопалочном и шлифовально-калибровочном станках получают детали намечаемого изделия. После сборки столярные изделия окрашиваются и высушиваются.

Готовые изделия складываются на свободной площади и партиями отправляются на склад строительных материалов.

Все станки, выделяющие мелкие стружки и пылевидные отходы, клееприготовительное, лакоприготовительное, окрасочное отделения имеют вытяжную вентиляцию с фильтрующими устройствами. Выбросы твердых частиц в атмосферу ограничены в соответствии с техническими данными фильтрующих устройств, допущенных к применению.

- Общие данные (лист 3):

Цех по изготовлению металлоизделий.

Цех по изготовлению металлоизделий условно разбит на два участка: на участок изготовления арматурной сетки шириной до 2,4 м из арматуры сечением до 10 мм, кладочной сетки из проволоки сечением до 5 мм; и на участок изготовления металлических изделий, таких как закладные детали, перила, узорные и простые решетки, хомуты и другие некрупные изделия.

При изготовлении арматурной сетки прутки арматуры выпрямляются на правилно - отрезном станке, отрезаются на прутки по ширине сетки и вкладываются в бункер многоточечной сварочной машины. Продольные прутки сетки образуются из арматурной стали, намотанной в бухты, Бухты помещаются на бухтодержателях. Станок периодически вытягивает продольные прутки из бухтодержателя, укладывает на ни поперечные прутки, прижимает их друг к другу, сваривает контактным способом. Затем электроды разжимаются и цикл повторяется. По достижении необходимой длины сетка отрезается гильотинным ножом и укладывается вручную на места временного накопления.

Кладочная сетка изготавливается по аналогичной технологии на двухточечном сварочном станке.

При изготовлении различных изделий, таких как решетки, хомуты и т.п., прокатная сталь также правится на другом правильно-отрезном станке, нарезаются на заготовки необходимой длины (толстый прокат отрезается на станке), на станках 10,11,12,13,14 и 15 их изгибают по требованиям намеченного узора. Далее они на верстаке 16 и 19 собираются в готовые решетки, перила и другие узорчатые изделия.

Закладные и другие ответственные сварные детали и узлы привариваются под флюсом на станке - автомате, хромируемые детали металлизируются на электрометаллизаторе. Очистка закладных деталей производится на установке.

Над станками, выделяющими дым и газы и электрометаллизатором установлены зонты местного отсоса, которые трубопроводом соединены с венткамерой. Выбросы в атмосферу не содержат твердых включений.

Цех по изготовлению металлопластиковой продукции.

Профиль должен храниться вне зоны действия отопительных приборов и прямых солнечных лучей, до поступления в работу должен быть выдержан не менее суток при температуре 17-20 градусов тепла. Температура в цехе должна быть не ниже 17 градусов тепла. Работа с профилем при температуре ниже указанной может создать сложности на разных этапах технологического цикла.

Производство оконных и дверных блоков из ПВХ состоит из следующих производственных этапов:

- Резка армирующего профиля.

Армирующий профиль нарезается под углом 90°, согласно бланка заказа. (резка по длине осуществляется в соответствии с технической документацией поставщика ПВХ профиля).

- Резка ПВХ профиля.

Профили коробки (рама) и створки нарезаются с двух сторон под углом 45°, резка по длине осуществляется с учетом запаса на сварку 5-6 мм. Припуск на сварку является параметром, зависящим от настройки сварочного станка и может находиться в пределах от 2,5 до 3 мм на сторону. Качество выпускаемых изделий закладывается на участке заготовки, при резке особое внимание уделять положению профиля на рабочем столе пилы. Базовые поверхности профиля должны быть плотно прижаты прижимами к поверхности рабочего стола пилы и вертикальному упору рабочего стола пилы. Давление прижимов не должно превышать 6 кгс/см2, чтобы исключить деформацию профиля, приводящую к нарушению плоскости реза профиля. Векторы приложения прижимных сил должны пересекаться максимально близко к центру опорной части профилей. На горизонтальных прижимах рекомендуется использовать спец. насадки, согласно бланка заказа. Импост нарезается под углом 90°.

- Фрезерование водоотводных отверстий на коробке и створке: на станке фрезой диаметром 5 мм, длина пазов 25 мм.

- Армирование ПВХ-профиля металлом. Осуществляется установка необходимого по длине армирующего профиля в заготовки ПВХ, согласно маркировке на профиле. Операция выполняется на специальном станке. Закрепление производится саморезами с бурголовкой 3,9 х 16 (3,9 х 19) мм. Заключительный этап операции -продувка заготовок профилей сжатым воздухом. После армирования профиль коробки (рамы) идёт непосредственно на сварку, а профиль створки на следующую операцию по фрезерованию европаза створки под основной запор и сверление отверстий под ручку.

- Фрезерование европаза створки под основной запор и сверление отверстий под ручку должно выполняться на специальном копировально-фрезерном станке.

- Фрезерование торцов импоста производится на специальном станке при помощи фасонных фрез (фрезы, цулаги и т.д. предоставляются поставщиком профиля бесплатно, как правило на ответственное хранение). Особое внимание при этом следует уделять настройке фрезы по высоте и глубине фрезерования. При правильной настройке станка мехсоединитель садится на свое место без зазоров по контактирующим поверхностям. Сборка импоста/установка механических соединителей производится в соответствии с технической документацией поставщика ПВХ профиля. Перед установкой в раму на торцы импоста по контуру наносится силиконовый герметик.

- Сварка профилей коробки и створки производится на 2-х головочном сварочном станке. На двухголовочном станке сварка происходит за два цикла.

- Удаление облоя сваренных углов коробки и створки производится вручную. После окончания зачистных работ и контроля качества зачистки, изделия устанавливаются на специальные стойки промежуточного хранения.

- Установки импостов и подставочного профиля.

После сварки и зачистки углов в раму и створку устанавливаются импосты согласно технической документации поставщика профильной системы, при помощи специальных кондукторов (предоставляются поставщиком профиля). После установки импоста к нижней части рамы крепится подставочный профиль.

- Общие данные (окончание):

Этапы производства оконных и дверных блоков из ПВХ (продолжение):

Зачистка пазов под уплотнения.

Облой внутренней части угла и паза для уплотнителя удаляется вручную, с помощью специального ножа и пневмобура.

Установка уплотнительной резины.

Уплотнение в створочной конструкции производится единым куском уплотнительной резины. Установка уплотнения в паз начинается с середины верхних горизонтальных частей створок и коробок. Укладка уплотнительной резины производится как вручную, так и с помощью специального закаточного ролика. Уплотнительная резина заводится в приемный паз таким образом, чтобы не происходило ее растяжения. Стыкуется уплотнитель при помощи специального клея

Установка фурнитуры.

Фурнитура крепится саморезами 4х25 мм и 4х40 (петли).

При ширине створки до 650 мм устанавливается один комплект подпятников снизу со стороны ручки, при ширине свыше 650 мм устанавливаются два комплекта подпятников со стороны ручки и петли. Установка подпятников предотвращает провисание створки.

Далее створка навешивается на раму и собранное изделие направляется на стенд остекления.

Стеклопакет устанавливают согласно конструкторской документации системы.

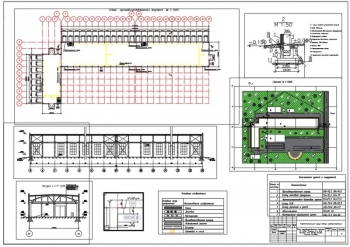

- План расстановки технологического оборудования на отметке0.000, разрез 1-1 (офис столовой):

Экспликация помещений:

Вестибюль - 73,92м2

Весовая - 16,27м2

Туалет - 2,72м2

Гардероб - 12,9м2

Мясной цех - 9,33м2

Заготовочная холодная - 17,92м2

Заготовочная хлеба - 6,99м2

Моечная кухонной посуды - 9,35м2

Варочный зал - 33,56м2

Раздаточная - 13,58м2

Моечная обеденной посуды - 17,31м2

Коридор - 49,46м2

Венткамера - 16,83м2

Камера для отходов - 8,40м2

Холодильные камеры для продуктов - 16,8м2

Рыбный цех - 5,62м2

Склад продуктов - 16,16м2

Помещение первичной обработки продуктов - 16,16м2

Обеденный зал - 85,86м2

Комната профилактического осмотра - 16,16 м2

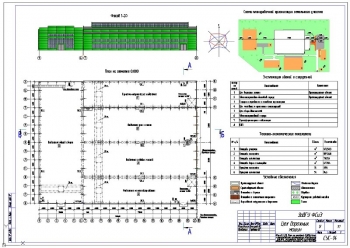

- Чертеж плана расстановки оборудования с экспликацией помещений (мастерская для ремонта машин):

Комната отдыха - 38,40м2

Шоферская (диспетчерская) - 14,00м2

Раздевалка - 23,64м2

Душевая - 6,47м2

Тамбур - 2,91м2

Тамбур - 3,74м2

Санузел (4) - 2,30м2

Кабинет зав. гаражом - 16,00м2

Венткамера - 23,56м2

Слесарно-механический участок - 87,08м2

Участок ремонта ходовой части - 72,66м2

Пост зарядки аккумуляторов и электрокаров - 44,16м2

Участок ремонта двигателей и агрегатов - 24,15м2

Комната для хранения инструмента и запасных частей - 23,00м2

Сварочный пост переменного тока - 16,10м2

Электротехническое помещение - 19,55м2

Электрощитовая - 8,99м2

Тамбур - 7,88м2

Вулканизация - 22,44м2

Коридор - 47,46м2

Пост ТО - 187,13м2

Пост ремонтно-топливной аппаратуры - 32,13м2

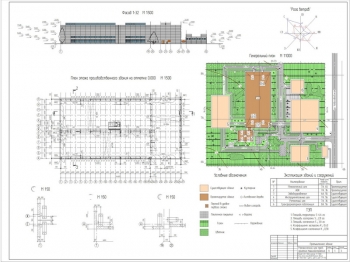

- Расстановка оборудования, разрез 1-1 (мойка):

Участок мойки (х2) - 72,39м2

Электрощитовая - 5,44м2

Кладовая уборочного инвентаря - 4,41 м2

Санузел - 6,31м2

Гардероб уличной, домашней и специальной одежды - 9,18м2

Техническое помещение - 7,35м2

Коридор - 29,48м2

- План расстановки оборудования на отметке 0.000 (цех деревообработки):

Пилорамный цех - 357,24м2

Сушильная камера - 281,28м2

Столярка - 489,45м2

Отделение отделки - 30,47м2

Отделение сушки окрашенных изделий - 24,41м2

Лакоприготовительный отдел - 23,75м2

Кладовая - 8,99м2

Клееприготовительная - 15,76м2

Коридор - 12,69м2

Коридор - 21,44м2

Комната мастеров - 11,29м2

Комната персонала - 9,81м2

Санитарный узел - 11,89м2

Венткамера - 13,05м2

Тамбур - 6,06м2

Коридор - 11,58м2

Электрощитовая - 18,76м2

Место складирования не обрезного пиломатериала

Место складирования обрезного пиломатериала

Место складирования высушенного пиломатериала

Место складирования высушенного пиломатериала

Место складирования бревен - 264м2

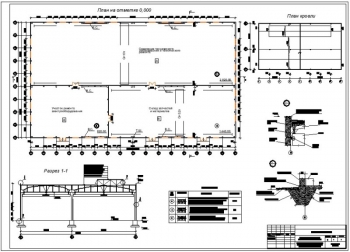

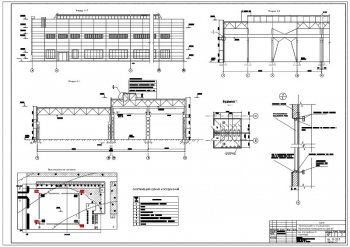

- Расстановка оборудования, разрез 1-1, разрез 2-2 (цех по изготовлению металлоизделий):

Тамбур - 3,62м2

Комната персонала - 18,47м2

Раздевалка - 14,76м2

Душевая - 5,4м2

Подсобное помещение - 4,68м2

Санузел - 2,52м2

Механо-сборочный цех - 918,96м2

Трансформаторная - 53,99м2

Площадка обслуживания крана - 52,22м2

- Технологическое оборудование (цех по изготовлению технологического оборудования продукции):

Тамбур - 22,48м2

Комната персонала - 25,69м2

Кладовая - 1,83м2

Санузел - 3,50м2

Коридор - 4,54м2

Душевая - 8,15м2

Раздевалка - 24,37м2

Склад - 19,70м2

Венткамера - 14,22м2

Компрессорная - 13,82м2

Электрощитовая - 17,80м2

Венткамера - 21,71м2

Цех - 513,37м2

Насосная - 5,50м2

Спецификация – 8 листов

В программе: АvtoCAD

Последние просмотренные материалы

База графических конструкторских документов, изображений и объектов

- Помощь

- Режим работы:

Пн-Вс c 7:00 -16:00 по Москве

- Телефон: +7 (343) 777-00-74