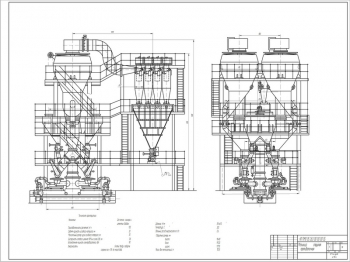

Перечень чертежей:

- Рабочий чертёж технологической карты производства кирпича А1:

- Исходные данные: кирпич керамический пустотелый нормального формата ГОСТ 530-2012 размером 250х120х65мм и массой 2,7 кг, кирпич керамический утолщенный пустотелый ГОСТ 530-2012 размером 250х120х88мм и массой 3,8 кг, камень керамический ГОСТ 530-2012 размером 250х120х140мм и массой 4,1 кг, формовочная влажность 8%;

- Общий вид изделий;

- Организация рабочих мест: переработка глин, отделение подготовки добавок, смесительное отделение, формовочное отделение, обжиговое отделение, отделение складирования готовой продукции;

- Техника безопасности;

Разработка глины производится открытым способом.

При введении технологических процессов должны быть соблюдены: метрологические условия и содержание глины в рабочей зоне производственных помещений по ГОСТ 12.1.005-80, очистка выбрасываемого в атмосферу воздуха в соответствии с ГОСТ 17.1302-80, параметры вибрации на рабочих местах по ГОСТ 12.1.012-80, уровни звукового давления в активных полосах частот на рабочих местах по ГОСТ 12.1.003-80.

- Режим труда и отдыха: количество рабочих дней в году – 350, количество смен в сутки – 3, количество часов в смену – 8, годовой фонд рабочего времени - 8400 ч/год.

- Технологические операции: добыча и доставка сырья, переработка, формование кирпича, садка кирпича-сырца и транспортировка на обжиг, обжиг, разгрузка и складирование.

- Температурная кривая обжига изделия;

- Операционный контроль;

- Порядок выходного контроля: внешний вид/размеры, предел прочности при сжатии и изгибе кирпича, средняя плотность, водопоглощение, скорость начальной абсорбции воды, пустотность, морозостойкость.

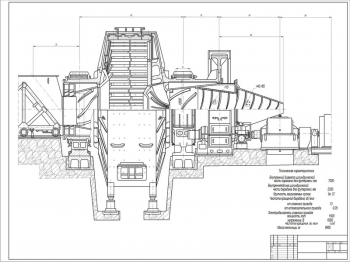

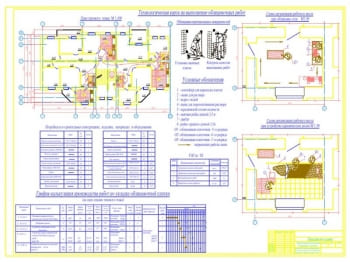

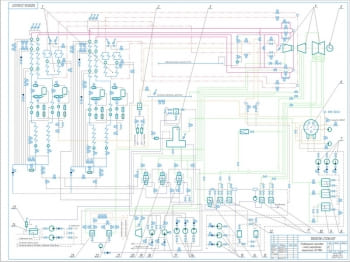

- Технологическая схема производства изделий А1:

- Добыча глины;

- Измельчение и переработка сырья;

- Сушка глины;

- Подготовка добавок;

- Перемешивание и доувлажнение массы;

- Прессование керамического порошка;

- Обжиг;

- Транспортировка и отправка на склад.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 23 страницах. В пояснительной записке рассмотрена технология, основные процессы и закономерности, протекающие в процессе получения керамического кирпича на отходах углеобогащения по полусухому способу подготовки массы.

Рассмотрена номенклатура производства - виды продукции, их маркировка, размеры, масса, а также расход сырья и полуфабрикатов. Приведено количество выпуска продукции в час, в смену, в сутки, в год.

Установлено, что основным сырьем для производства керамического кирпича являются тугоплавкая глина, шамот, и органическая добавка - угольная пыль, выгорающая при обжиге.

Расчет производственной программы цеха, выпускающего пустотелый кирпич производительностью 60 млн. штук в год, ведется в порядке, обратном технологическому потоку:

|

№ |

Краткое описание |

Показатель |

|

1 |

Расход массы в абсолютно сухом состоянии на изделия, поступающие на обжиг |

168521,79т. |

|

2 |

Расход массы на формование с учетом производственных потерь при формовании |

117120,1м3 |

|

3 |

Количество сформованных изделий |

73742,28тыс. |

|

4 |

Количество массы, поступающей на перемешивание в абсолютно сухом состоянии |

183175,84т. |

|

5 |

Расход компонентов шихты при транспортировке в абсолютно сухом состоянии |

185026,1т. |

|

6 |

Расход компонентов шихты с учётом естественной влажности |

96231,06м3 |

|

7 |

Расход шамота |

3280,5м3 |

|

8 |

Расход угольной пыли |

25173,6м3 |

|

9 |

Расход глины в плотном состоянии |

1.1м3 |

|

10 |

Расход шихты в естественном состоянии |

124685,1м3 |

|

11 |

Расход воды на формование |

3071,4т. |

Рассчитана годовая производительность керамических изделий по технологическим переделам с учетом следующих данных:

- Производительность завода 60 млн. условного кирпича в год;

- Количество рабочих дней в году – 350;

- Завод работает в 3 смены;

- Количество часов в одной смене – 8.

Представлен материальный баланс производительности основного сырья для производства керамических изделий, а также самих керамических изделий в год, в сутки, в смену, в час.

Обоснован способ производства изделий полусухим способом переработки сырья и подготовки массы определено тем, что полусухое прессование имеет ряд преимуществ перед пластическим формованием: устраняется сложный процесс сушки сырца, длительность производственного цикла сокращается в 2 раза, изделия имеют правильную форму и более точные размеры. Также они дают значительно меньшую усадку при обжиге.

Описаны важнейшие физико-химические процессы получения материала, такие как плотность, прочность, морозостойкость. Они приобретаются в результате обжига. При обжиге протекают процессы тепло- и массообмена. В зависимости от свойств глинистого сырья, эти процессы протекают без нарушения целостности изделий или приводят к их деформации.

Температурный режим обжига кирпича условно разделён на четыре периода: досушки, подогрева, обжига и остывания.

Отощающие (шамот) и выгорающие (уголь) добавки повышают пористость полуфабриката, понижают чувствительность к обжигу и создают условия для быстрого нагрева при скоростном обжиге.

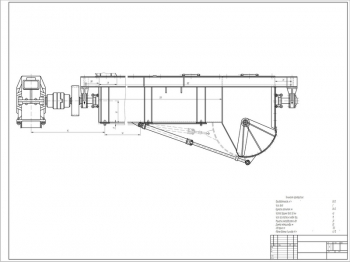

Описан технологический процесс, который обеспечивает выполнение следующих операций: добычу глины, ее сушку, измельчение, подготовку добавок, смешивание и доувлажнение массы.

Добычу сырья ведут в карьерах открытым способом многоковшовыми экскаваторами. Из карьера глину направляют на склад сырья.

Переработка глинистого сырья с целью разрушения природной структуры осуществляется с помощью естественной и механической обработки.

Глинистое сырье поступает на сушильный барабан, где температура глины после сушки – не более 60-80°С.

Выполнена технология подготовки добавок: шамот приготовляют из боя изделий. Затем предварительно измельченный материал поступает на более тонкий помол. Угольная пыль не требует особой предварительной подготовки.

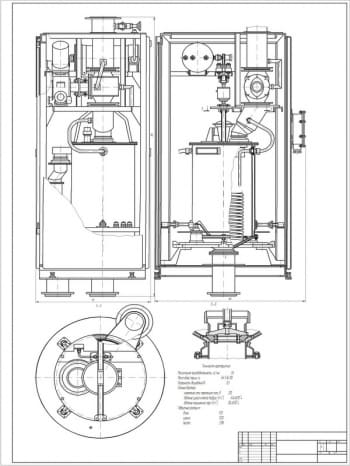

В стержневом смесителе все компоненты перемешивается и обрабатываемый материал растирается. Одновременно происходит и доувлажнение массы до проектной влажности 7-8%.

Готовый порошок спрессовывается в пресс-форме гидравлического пресса, и сырец укладывается штабелями на печную вагонетку для прохождения обжига. Изделия обжигаются при температуре 1000-1050°C. Обожженные изделия разгружаются, пакетируются и отправляются на склад готовой продукции.

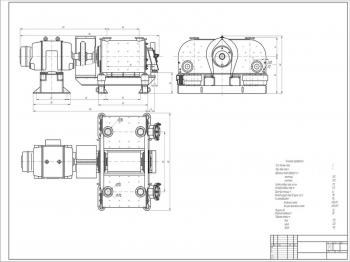

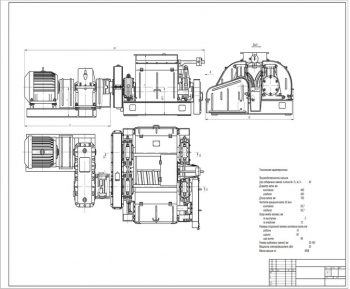

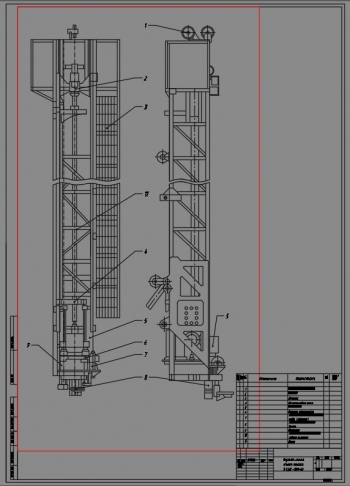

Для производства керамических изделий было использовано следующее технологическое оборудование:

- Ящичный питатель CMK-213 – 2 шт;

- Вальцы камневыделительные СМК-1198 – 1 шт;

- Сушильный барабан СМ-147А – 1 шт;

- Смеситель стержневой СК-20 – 1 шт;

- Пресс полусухого прессования СМК-491 – 2 шт;

- Бегуны СМ-21А;

- Печь туннельная НСО – 4 шт.

Основной особенностью технологии производства кирпича на отходах углеобогащения по полусухому способу прессования является сокращение расходов теплоты и ресурсов.

Керамические кирпичи применяются для кладки и облицовки несущих, самонесущих и ненесущих стен и других элементов зданий и сооружений.

К преимуществам керамического кирпича можно отнести:

- высокая прочность;

- хорошая теплоемкость;

- высокий уровень звукоизоляции;

- эстетичность;

- экологичность.

Огнестойкость керамического кирпича очень высокая. Под воздействием огня такая стена может находиться до 10 часов, что увеличивает возможности его применения.

Спецификация – присутствует на чертеже