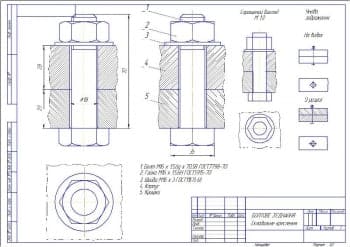

Перечень чертежей:

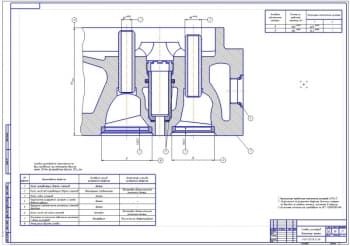

- Чертеж стальной передней головки шарнира на формате А2 с габаритными размерами, предельными отклонениями, шероховатостями и следующими техническими требованиями:

- неуказанные предельные отклонения по ОСТ 37.001246-82,

- покрытие Ц6.хр,

- технические требования к покрытию по ОСТ 37.002.1093-85,

- маркировать шрифтом 5-ПР5 ГОСТ 26-020-80,

- угловое расположение отв. Ø3 безразлично.

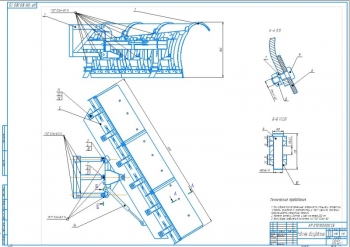

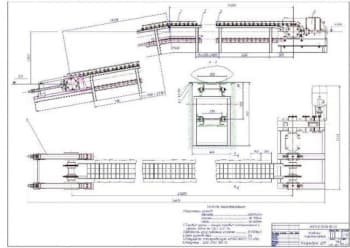

- Эскизный чертеж технологической наладки при изготовлении головки шарнира А0 с указанием параметров деталей, наименования операции, используемого оборудования и операционных действий:

- фрезеровать поочередно 3 лыски,

- выдерживать размер 45 мм.

- Стальная заготовка головки шарнира на формате А2 с габаритными размерами, шероховатостями и следующими техническими условиями:

- поковка не должна иметь расслоений, трещин, закатов и других дефектов,

- на необрабатываемых поверхностях поковки допускаются местные дефекты типа вмятин от окалины, забоин и т.п., а также пологая вырубка или зачистка дефектов при условии, что размеры поковки остаются в пределах допуска,

- по периметру среза допускаются следы заусенца до 1,2 мм,

- неуказанные радиусы округлений внешних углов 1,6 мм,

- штамповочный уклон 7 градусов,

- поковка должна быть очищена от окалины,

- твердость НВ 207-147.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 19 страницах. В пояснительной записке рассмотрен технологический процесс изготовления передней головки шарнира.

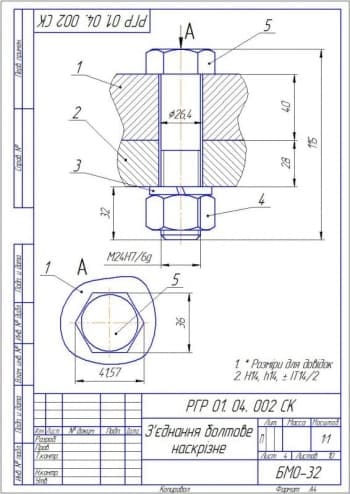

Рассматриваемая деталь – головка шарнира, № 5256-2919040, масса – 3,7 кг. Указанная деталь входит в состав передней подвески автобуса ЛИАЗ 5256.

Подвеска автомобиля входит в состав шасси и представляет собой систему деталей, механизмов и узлов, которые являются соединительным звеном между кузовом автомобиля и дорогой.

Функции подвески автомобиля:

- соединение колес/неразрезных мостов с несущей системой автомобиля (кузов или рама),

- передача возникающих при взаимодействии колес с дорогой моментов и сил на несущую систему,

- обеспечение плавности хода автомобиля, а также требуемого характера перемещения колес относительно кузова, рамы.

Основные элементы подвески:

- упругие элементы – воспринимают и передают возникающие при наезде колеса на неровности дороги нормальные силы ее реакции,

- направляющие элементы – задают характер перемещения колес, их взаимосвязи и связи с несущей системой, передают боковые и продольные силы и их моменты,

- амортизаторы – предназначены для гашения возникающих вследствие действия дороги колебаний несущей системы.

Приведены физические свойства и химический состав Стали 35, из которой изготавливается передний шарнир подвески.

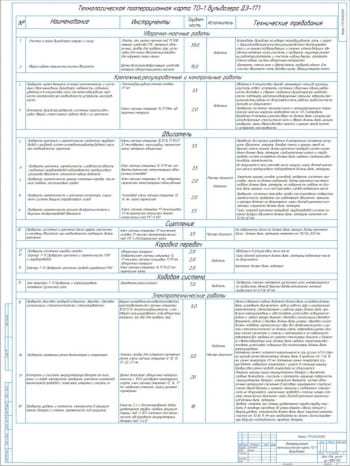

Заготовкой передней головки шарнира служит поковка. Перечислены требования, предъявляемые к поковке. Для изготовления заготовки детали используют штамповочное оборудование (КГШП) и индукционный нагрев.

Для расчетов приведены исходные данные :

|

№ |

Наименование |

Значение |

|

1. |

Масса поковки (расчетная) |

5,55 кг |

|

2. |

Расчетный коэффициент |

1,5 |

|

3. |

Класс точности |

Т2 |

|

4. |

Группа стали |

М3 |

|

5. |

Степень сложности |

С2 |

|

6. |

Конфигурация поверхности разъема штампа |

симметрично изогнутая |

Заданы значения припусков и кузнечных напусков, размеров поковки и их допускаемых отклонений.

Проведен анализа технических требований, предъявляемых при изготовлении детали, в том числе:

- требования по точности размеров,

- погрешности формы,

- погрешности взаимного расположения,

- качество поверхностного слоя.

По назначению детали определили:

- основная поверхность – поверхность конического отверстия со стороны левого торца,

- исполнительные поверхности – поверхность отверстия со стороны правого торца, ножка с резьбой для крепления головки шарнира с трубой верхней штанги.

В рамках разработки технологического маршрута обработки детали:

- произведен выбор технологических баз – ось детали, левый торец,

- определен технологический маршрут обработки детали следующими операциями – вертикально-сверлильная (зенкерование отверстия), вертикально-фрезерная (поочередное фрезерование трех лысок), токарная (расточка отверстия), фрезерование (фрезеровка торца), токарная (точение наружной поверхности).

Определены показатели технологичности:

- технологичность конструкции,

- абсолютное значение трудоемкости изделия (14,2 мин.),

- коэффициент использования материала (0,66),

- удельная трудоемкость изготовления изделия 3,84 мин/кг.

Выполнен расчет режимов механической обработки детали для каждого операционного процесса.

В программе: Компас 3Dv

Последние просмотренные материалы