Перечень чертежей:

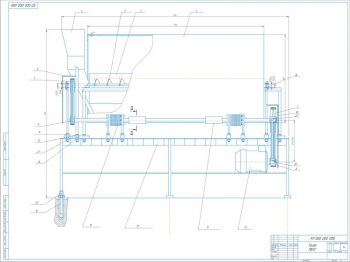

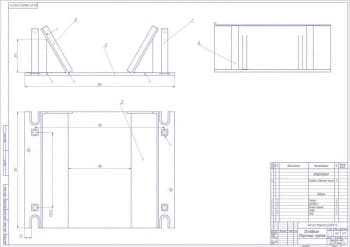

- Приводная станция в сборе А2: мощность электродвигателя 3 кВт, частота вращения вала электродвигателя 700 мин-1, общее передаточное число 14,58, крутящий момент на выходном валу 545,14 Н×м:

- Перекос валов двигателя и редуктора не более 1о

- Радиальное смещение валов двигателя и редуктора не боле 2 мм. Натяжение клиноременной передачи должно быть равномерным, перекосы не допускаются

- Перед началом работы заполнить подшипниковые пространства и редуктор смазочными материалами: масло индустриальное И-100А ГОСТ 20799-75 и масло трансформаторное ТАп-15В ГОСТ 23652-79

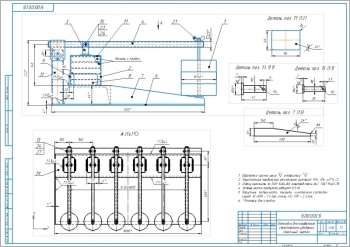

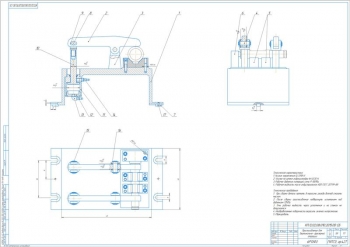

- Сборочный чертеж одноступенчатого косозубого цилиндрического редуктора А1 с технической характеристикой: передаточное число редуктора 5, крутящий момент на шестерне 114,72 Н×м, частота вращения быстроходного вала 239,73 мин и требованиями:

- Редуктор заполнить маслом индустриальным И-100 А ГОСТ 20799-75, а в подшипниковые пространства - Литол

- Привод допускается эксплуатировать с отклонением от горизонтального положения на угол до 3о при этом должен быть обеспечен уровень масла, достаточный для смазки зацепления подшипниковых узлов

- После сборки редуктор подвергнуть обкатке в течении 2-ух часов

- Температура масла после обкатки не должна превышать 80

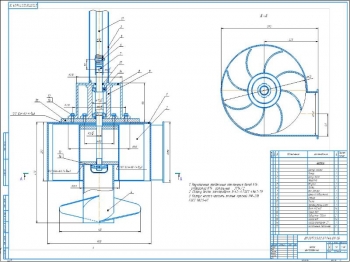

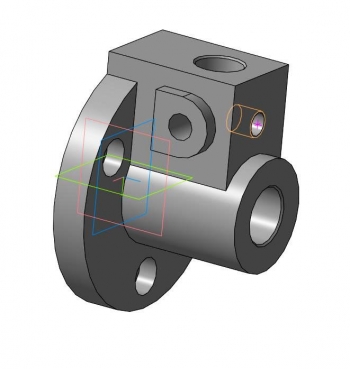

- Крышка подшипника А4 с указанием допусков размеров, массы и припусков по ГОСТ 26645-85, ГОСТ 30893.2-Тк и требованиями по СТБ 1014-95

- Деталь зубчатого колеса А3: модуль 25, число зубьев 105, нормальный исходный контур ГОСТ 13755-81, степень точности по ГОСТ 1643-81 8-В, делительный диаметр 263,3 мм, диаметр вершин зубьев 268,33 мм, диаметр впадин зубьев 257,08 мм:

- НВ 230...260

- Штамповочные радиусы 3 мм, уклоны 2

- Ведомый вал А3 с указанием материалов для изготовления

Дополнительные материалы: прилагается расчетно пояснительная записка на 50 листах, реферат на 1 листе, содержание на 1 листе, титульный лист на 1 листе.

В пояснительной записке выполнено описание конструкции привода.

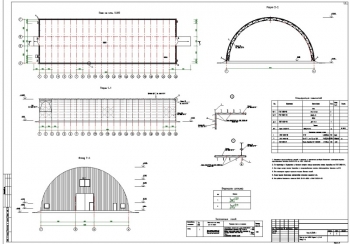

Дисковый триер используют для очистки зерна от коротких примесей. Триер состоит из корпуса с дисковым ротором и приемно-распределительного устройства.

Принцип действия триера: Зерновая смесь из приемно-распределительного устройства лотковым распределителем тремя равными

потоками подается в рабочее отделение. Короткие примеси и отдельные зерновки поступают в ячейки, поднимаются дисками и, выпадая из ячеек, попадают на верхние лотки и далее в шнек. Основная масса зерна захватывается вращающимися дисками и попадает на нижние лотки, которыми выводится через сборник из машины.

Смесь зерна с короткими примесями шнеком подается в контрольное отделение, где происходит окончательное разделение зерна и коротких примесей, которые собираются в сборнике и выводятся из машины. Зерно по мере накопления в контрольном отделении через регулируемое отверстие с заслонкой перемещается в перегружающее отделение, где подхватывается ковшовым колесом и через сливной лоток снова направляется в рабочее отделение триера для дополнительной очистки.

Уровень зерна в контрольном отделении регулируют положением заслонки, что существенно влияет на эффективность работы машины. Удаление мелких минеральных примесей осуществляется через люки с крышками. Для отключения триера при подпоре его зерном через отводящие коммуникации на них установлен мембранный датчик уровня.

Приведен кинематический расчет привода с определением мощности электродвигателя 3 кВт, передаточного числа привода 14,58. По полученным данным выбран электродвигатель трехфазный с короткозамкнутым ротором марки М112МВ8НУ3 мощностью кВт, числом оборотов 700 мин-1, вал электродвигателя диаметром 32 мм.

В результате расчетов получены значения:

|

№ |

Наименование |

Значение |

|

1 |

Мощность на первом входном валу |

2,8 кВт |

|

2 |

Мощность на выходном валу редуктора |

2,74 кВт |

|

3 |

Мощность на муфте |

2,7 кВт |

|

4 |

Частота вращения входного вала |

239,73 мин -1 |

|

5 |

Частота вращения выходного вала |

48 мин-1 |

|

6 |

Моменты кручения: |

|

|

· На ведущем шкиве |

40,51 Н×м |

|

|

· На входном валу |

114,72 Н×м |

|

|

· На выходном валу |

545,14 Н×м |

|

|

· На муфте |

537,18 Н×м |

Произведен расчет зубчатого зацепления. Проверочные расчеты по контактным и изгибным напряжениям показали, что выбранный материал Сталь 40Х и полученные размеры зубчатого цилиндрического косозубого зацепления удовлетворяют работоспособности передачи. Выполнен расчет временной передачи.

Произведен предварительный расчет валов с определением диаметра входного конца ведущего вала 28 мм и диаметра ведомого вала под соединительной муфтой 50 мм. Выбраны шариковые радиальные однорядные подшипники ГОСТ 8338-75. Для соединения вала редуктора с валом триера принята упругая втулочно-пальцевая муфта МВУП ГОСТ 21424-75. В ходе уточненного расчета валов, по расчетным данным, получен высокий запас прочности.

Определены размеры шпонок. Выполнен расчет размеров зубчатого колеса. Выбран швеллер №12 ГОСТ 8240-97. В проекте приведена конструктивная особенность: вращение от электродвигателя к редуктору передается посредством плоскоременной передачи. Так как ремень в процессе эксплуатации удлиняется, то в установке предусмотрены салазки для компенсации этого удлинения.

Приведены посадки сопряженных деталей. Рассмотрен процесс сборки, регулировки и разборки редуктора.

В шпоночный паз тихоходного вала (под муфту) закладывают шпонки, затем устанавливают дистанционные мазеудерживающие втулки и предварительно разогретые в масле шарикоподшипники.

В шпоночные пазы тихоходного вала закладывают шпонки и напрессовывают колесо тихоходной передачи, затем устанавливают дистанционные мазеудерживающие втулки и предварительно разогретые в масле шарикоподшипники.

На валы со стороны выходных концов на участки, где установлены подшипники, надевают компенсационные кольца, в сквозные крышки подшипниковых узлов предварительно заложены манжеты.

В отверстия подшипниковых узлов в основании корпуса редуктора устанавливают компенсационные кольца и глухие закладные крышки подшипниковых узлов. Под крышки прокладки из картона.

Затем собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух цилиндрических штифтов. После этого затягивают болты, крепящие крышку к корпусу.

Затем ввинчивают пробку маслосливного отверстия, устанавливают маслоуказатель и заливают масло. Закрывают смотровой люк крышкой-отдушиной, которую крепят болтами.

На этом сборка окончена. Разборка редуктора осуществляется в обратном порядке. Цилиндрические передачи не нуждаются в регулировке. Взаимное положение колес определяется конструкцией редуктора. Шариковые радиальные подшипники также не регулируются.

В данной работе был разработан проект конструкции приводной станции для дискового триера очистки зерна и одноступенчатого горизонтального цилиндрического редуктора общего назначения. Данный редуктор предназначен для длительной работы, может применяться для привода различных типов рабочих машин и соответствует всем нормам, предъявляемым к данному типу редукторов.

Спецификация – 7 листов

В программе: Компас 3D v, AutoCADКосозубый редуктор

Последние просмотренные материалы