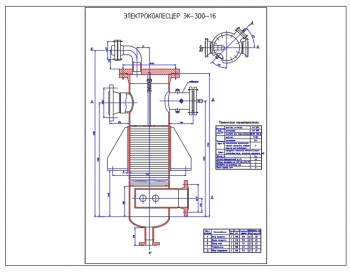

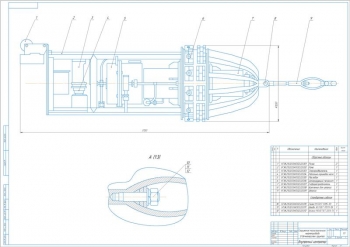

- Сборочный чертеж трубчатой печи, А0 с таблицей штуцеров:

Рабочее давление 1,6 МПа (16 кгс/см2)

Температура охлаждаемой среды:

- на входе 20 ºС

- на выходе 50 ºС

Массовый расход охлаждаемой среды 160 т/ч

Срок службы 10 лет

Группа аппарата по ГСТУ 3-17-191-2000 1

Изготовление, приемку, испытание и постановку аппарата производить согласно требованиям «Инструкции по техническому надзору методом ревизии и отбраковке оборудования нефтеперерабатывающих и нефтехимических производств (ИТН-77)».

Сварные швы контролировать УЗД или рентгенопросвечиванием в объеме 100%. Швы, недоступные контролю УЗД или рентгенопросвечиванию, контролировать в соответствии с отраслевой инструкцией РД26-11-01-85.

Аппарат поставляется предприятием-изготовителем максимально укрепленным, транспортабильными поставочными блоками, не требующими при монтаже никаких подгоночных и разметочных работ.

Все сварные работы выполняются до футеровки аппарата.

Установка дымовых труб выполняется натяжкой одновременно с четырех сторон с помощью телрепов на растяжках.

Крышки аппарата и люков футеровать диабазовой замазкой на металлической сетке.

Реальное расположение штуцеров, люков, гляделок смотри вид сверху.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 24 страницах, где описана разработка трубчатой печи непрерывного действия установки подогрева нефти.

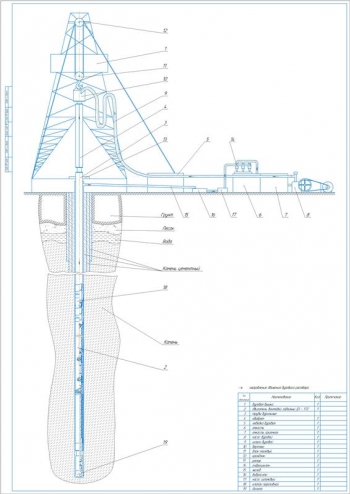

Процесс нагрева нефтей применяется для удаления газовых компонентов. Приведена технологическая схема установки подогрева. Из промысловых резервуаров при помощи насосов сырая нефть подается сначала в буферную емкость, а затем в коллектор, который соединен с параллельно стоящими подогревателями нефти. Нагрев проводится до температуры 60-70ºС. Обогрев печи обеспечивается сжиганием природного газа в беспламенных горелках. Подогретую нефть перекачивают в буферную емкость и далее на следующий технологический участок.

В установку входит следующее оборудование: колонна стабилизации нефти, подогреватель-рекуператор нестабильной нефти, догреватель нестабильной нефти, сепаратор, конденсатор широкой фракции легких углеводородов, насосное оборудование и емкость сбора газоконденсата. Характеристика основного оборудования:

- Печь беспламенного горения – длина трубы 6000 мм, высота 3440 мм, объем 2 м3;

- Емкость – длина 7000 мм, диаметр 2200 мм, объем 30 м3;

- Центробежный одноступенчатый насос – подача 300 м3/ч, высота 72 м.

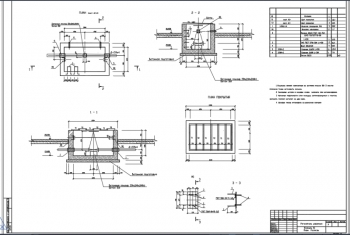

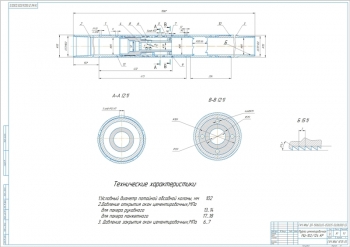

Описано устройство и принцип работы печи. беспламенного горения нефти. Трубчатые печи относятся к аппаратам непрерывного действия и состоят из каркаса, корпуса, форсунок, труб, дымовой трубы и печной гарнитуры. Показан рисунок печи в разрезе и рисунок общего вида в проекции. Корпус печи состоит из радиантной и конвекционной камер. В каждой камере присутствуют трубы, соединенные в непрерывную цепочку с помощью печных калачей и двойников. Подвески, гляделки, люки и дверцы различного назначения – гарнитура печей. Каркас выполнен из стальных балок и несет нагрузку от лестниц, труб, подвесного свода, площадок и т.д. Свод печей выполнен из огнеупорного фасонного кирпича.

Приведен рисунок общего вида компоновки оборудования и проработан комплекс объемно-планировочных решений по компоновке. Характер основного технологического оборудования и умеренные климатические условия позволяют размещать на открытых площадках, без применения укрытий. Это уменьшит капитальные затраты на строительство, санитарные условия рабочей зоны и загазованность. Монтаж проводится укрупненными блоками. В качестве фундамента использован кирпич и бетон.

Описаны принципы компоновки, на основе которых приняты следующие решения:

- Все оборудование расположено на отметке 0.000, кроме емкости, опущенной ниже уровня земли для обеспечения норм безопасности и самотека;

- Предусмотрены обслуживающие конструкции (площадки, лестницы) из металла в виде самостоятельных конструкций;

- Компоновка параллельными рядами;

- Необходимо подведение энергии к насосам;

- Работа установки автоматическая и вмешательство обслуживающего персонала минимальное;

- Печи установлены на отдельный фундамент отдельно от остального оборудования;

- Установка печей на расстоянии 20-50 м от емкостей для обеспечения безопасности эксплуатации;

- Предусмотрены металлические площадки для проведения ремонтов печи и обслуживания горелок.

Выполнено трассирование трубопроводов. Категория трубопроводов I, т.к. использованы спирты и углеводородные газы для работы установки. До диаметра 400 мм применены стальные бесшовные трубы.

Приведено описание монтажа и ремонта основного технологического оборудования.

В ходе выполнения работы было рассмотрено основное оборудование установки подогрева нефти, а именно трубчатой печи. Описан принцип работы и устройство печи.

Приведены объемно-планировочные решения по компоновке установки, требования к монтажу и ремонту оборудования.

Спецификация – 2 листа

В программе: Компас 3D v