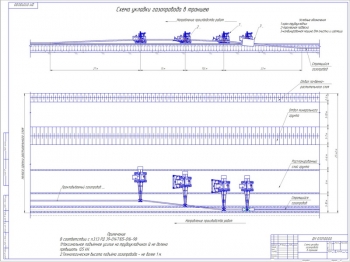

Перечень чертежей:

- Чертеж технологической схемы биогазовой установки формата А1 с указанием основных позиций:

- Емкость сбора и гомогенизации жидкого сырья

- Реактор

- Когенерационный блок

- Газгольдер

- Гидравлический затвор

- Смеситель

- Привод для выгружного шнека

- Насосная станция

- Таблицы состава и сравнения биогаза:

- Метан

- Углекислый газ

- Водород

- Сероводород

- Рабочий чертеж таблицы выхода биогаза по хозяйству с графами:

- Наименование

- Количество КРС

- Норма выхода, навоза, кг

- Количество навоза за 1 день, кг

- Количество сухого вещества, кг

- Количество биогаза за 1 день, м3

- Энергетическая ценность за 1 день, МДж

- Энергетическая ценность за 1 год, МДж

- Сравнительные характеристики биогаза с графиком сравнительной теплотворной способности биогаза и таблицей выхода биогаза в м3 с одной тонны отходов

Дополнительные материалы: прилагается расчетно-пояснительная записка на 62 листах.

В пояснительной записке разработан проект биогазовой установки для производства биогаза и биоудобрения из биоотходов сельского хозяйства и пищевой промышленности путем бескислородного брожения.

Приведены теоретические аспекты изучения биогаза.

Биогаз – это горючая газовая смесь, состоящая из 50–70% метана (CH4), которая образуется из органических субстанций в результате анаэробного и микробиологического процессов. Также в состав биогаза входят 30 – 40% углекислого газа (CO2) и небольшие количества сероводорода (Н2S), аммиака (N2), водорода (H2) и оксида углерода (CO).

Выполнено описание биогазовых установок. Описан общий принцип действия установок. Биогазовая установка производит биогаз и биоудобрения из биоотходов сельского хозяйства и пищевой промышленности путем бескислородного брожения. Биогаз является продуктом жизнедеятельности полезных метанобразующих бактерий.

Произведен анализ биогазовых установок, где рассмотрены конструкции:

- С ручной загрузкой без перемешивания и без подогрева сырья в реакторе

- С ручной загрузкой и перемешиванием сырья

- С ручной загрузкой, газгольдером, пневматическим перемешиванием сырья, с подогревом сырья в реакторе

- С газгольдером, ручной подготовкой и пневматической загрузкой и перемешиванием сырья, с подогревом сырья в реакторе

- С газгольдером, механической подготовкой, пневматической загрузкой и перемешиванием сырья, с подогревом сырья в реакторе

Приведена классификация биогазовых установок по методам загрузки сырья, методам сбора биогаза, по используемым для их сооружения материалам, горизонтальному или вертикальному расположению реактора, подземной или наземной конструкции, а также по использованию дополнительных устройств.

Описана технология строительства биогазовой установки, где рассмотрен процесс выбора размера реактора, расчет выхода биогаза, баланс между потребностью в энергии и выходом биогаза, выбор месторасположения установки, выбор конструкции биогазовой установки.

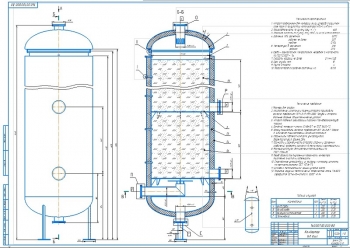

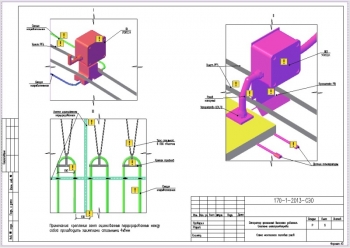

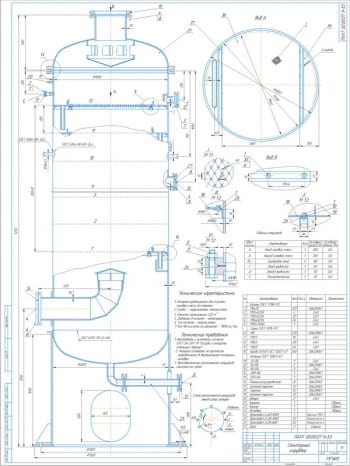

Приведена конструктивная часть. Выполнено описание предлагаемой схемы установки с принципом ее работы. Перекачивание жидких биологических отходов на биогазовую установку производится насосами. Доставка твердых отходов осуществляется трактором в емкость. Жидкие отходы попадают сначала в предварительную емкость, а не прямо в реактор. В этой емкости выполняется гомогенизация массы и необходимый подогрев (иногда охлаждение) до требуемой температуры. Объем такой емкости рассчитан на 2-3 дня. Твердые отходы сгружаются в емкость с жидкими отходами и производится перемешивание с ними. Из емкости гомогенизации биомасса подается в реактор (ферментатор). Реактор устроен газонепроницаемым, абсолютно герметичным резервуаром, выполненным из кислотостойкого железобетона. Данная конструкция теплоизолируется слоем утеплителя. Толщина утеплителя рассчитана под конкретные климатические условия. Внутри реактора поддерживается фиксированная для микроорганизмов температура. Температура в реакторе является мезофильной (30-41°С). В отдельных случаях используются реакторы с термофильным режимом (около 55°С). Перемешивание биомассы внутри реактора производится несколькими способами. Способ перемешивания выбирается в зависимости от типа сырья, влажности и других параметров. Перемешивание осуществляется погружной мешалкой. Материал перемешивающего устройства - нержавеющая сталь. В отдельных случаях используется перемешивание не механическое, а гидравлическое, когда выполняется раздача массы насосами по трубам в слой, где живут колонии бактерий. Существуют реакторы с деревянным или железобетонным сводом.

Срок службы реактора составляет более 25-30 лет. Подогрев реактора производится теплой водой. Температура воды на входе в реактор равна 60°С. Температура воды после реактора составляет около 40°С. Система подогрева представляет собой сеть трубок, которые находятся внутри стенки реактора, либо на ее внутренней поверхности. Биогазовая установка укомплектована когенерационной установкой, вода от охлаждения котрой используется для подогрева реактора. Температура воды после когенерационной установки составляет 90 °С. Теплая вода с температурой 90 °С смешивается с водой 40 °С и поступает в реактор с температурой 60 °С. Вода является специально подготовленной и рециркуляционной. В зимний период биогазовой установке требуется до 70% вторичного тепла, отведенного от когенерационной установки, а в летний период требуется около 10% тепла. Затраты тепловой и электрической энергии на нужды самой установки составляют от 5 до 15% всей энергии, которую дает биогазовая установка.

Гидравлическое отстаивание внутри реактора (в зависимости от субстратов) составляет по времени 20-40 дней, на протяжение которого органические вещества внутри биомассы метаболизируются (преобразовываются) микроорганизмами. Период брожения для кукурузного силоса составляет 70-160 дней. Объем реактора определяет период брожения.

Вся работа по сбраживанию отходов выполняется микроорганизмами. Ввод микроорганизмов в реактор производится один раз при первом запуске, после чего не требуется никаких добавок микроорганизмов и дополнительных затрат. Введение микроорганизмов производится одним из трех способов:

- Введение концентрата микроорганизмов

- Добавление свежего навоза

- Добавление биомассы из другого действующего реактора

Чаще используется 2 и 3 способ, так как эти способы не требуют финансовых затрат. Микробы присутствуют в навозе и попадают в него еще из кишечника животных. Эти микроорганизмы не приносят вреда человеку или животным. Реактор - это герметичная система, поэтому расположение реакторов производится в непосредственной близости от фермы или производства.

На выходе получаются два продукта: биогаз и биоудобрения в виде компостированного и жидкого субстрата.

Сохранение биогаза производится в емкости для хранения газа – газгольдере, в котором выполняется выравнивание давления и состава газа. Газгольдер представляет собой высокопрочную растягивающуюся мембрану. Материал мембраны устойчив к солнечному свету, осадкам и испарениям в реакторе. Срок службы газгольдера составляет 15 лет. Газгольдер герметически накрывает реактор сверху. Над газгольдером дополнительно монтируется тентовое накрытие. Для создания давления и теплоизоляции в пространство между газгольдером и тентом закачивается воздух. В отдельных случаях газгольдер является многокамерным мешком. Такой мешок в зависимости от проектного решения может устанавливаться сверху бетонного свода ремнями либо в специальной бетонной емкости. Запас объема газгольдеров обычно рассчитан на 0,5-1 день.

Из газгольдера выполняется непрерывная подача биогаза в когенерационную установку, где производится тепло и электричество. Каждый 1 м3 биогаза дает от 2 kW до 4 kW электроэнергии и от 3 kW до 5 kW тепла. Биогазовая система включает в себя еще целый ряд специального оборудования, обеспечивающего бесперебойную и безаварийную работу.

Биогазовой установкой управляет автоматика, контролирующая все процессы получения биогаза, а также работу насосной станции, мешалок, системы подогрева, биогазовой автоматики, когенерационной установки. На биогазовой установке работает один человек без особых навыков со средним специальным образованием.

Переброженная масса - это биоудобрение, готовое к незамедлительному использованию. Жидкие биоудобрения отделяются от твердых с помощью сепаратора и сохраняются в емкости для хранения жидкого биоудобрения. Твердое биоудобрение хранится на специальном участке. Из емкости хранения жидких удобрений насосами масса перекачивается в тракторные прицепы-бочки и вывозится на свои поля или на продажу. Загустевшая масса выгружается при помощи шнека, привод которого выполняется при помощи электродвигателя.

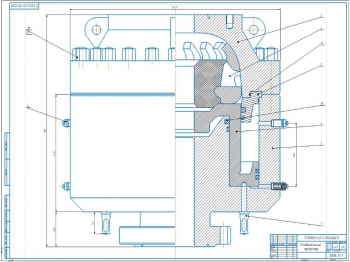

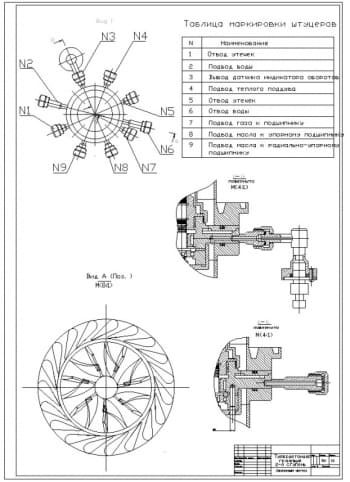

Сделан расчет шнека, где определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Объем перемещаемой массы за час работы |

11,9 т/час |

|

2 |

Номинальная частота вращения шнека |

90 об/мин |

|

3 |

Мощность на валу шнека |

7 кВт |

|

4 |

Вращающий момент |

742,7 Н×м |

|

5 |

Осевое усилие на шнек |

10 кН |

По расчета выбран соосный мотор-редуктор HG 110E 161M6 с передаточным числом 10,5, электродвигатель 7WAR 161M6 мощностью 7,5 кВт, частота оборотов 960 об/мин.

Произведен расчет заготовки шнека. Спираль шнека изготовлена из стального листа 6 мм, ВСт3 ГОСТ 535-88. При изгибании лопасти получаем виток, равный половине шага шнека, который одевается на вал и приваривается. Определен диаметр шнека, равный 0,975 м.

Выполнен расчет подшипника. По соответствующему ГОСТу-8338-95 выбран роликовый конический однорядный средней серии 7310А 110х50х27 мм в количестве 2 штук. Установка подшипников враспор.

Сделан расчет шпонки на срез. Материал шпонки – Сталь 20 ГОСТ 1050-88. Рассмотрены меры безопасности при эксплуатации биогазовой установки (БГУ).

Проведена экологическая оценка разработки проекта.

Произведен расчет экономической эффективности от внедрения установки:

|

Затраты/капиталовложения |

Сумма, руб. |

|||

|

Стоимость БГУ |

8 000 000 |

|||

|

Обслуживание реактора в год |

50 000 |

|||

|

Оплата труда в год (2 человека, з/п 12 тыс.руб - на 1 работника) |

288 000 |

|||

|

Затраты на содержание БГУ в год |

338 000 |

|||

|

Прибыль |

||||

|

Ед. измер. |

Выход в год |

Стоимость, руб. |

Общая сумма, руб. |

|

|

Биогаз всего |

м3 |

74570 |

6 |

447 420 |

|

Биоудобрения |

тонны |

4103 |

500 |

2 051 500 |

|

Общая сумма |

2 498 920 |

|||

|

Чистая прибыль |

2 160 920 |

|||

|

Срок окупаемости, лет |

3.7 |

|||

В данной работе разработана конструкция биогазовой установки для производства биогаза и биоудобрения из биоотходов сельского хозяйства и пищевой промышленности путем бескислородного брожения.

В программе: Компас 3D v