Перечень чертежей:

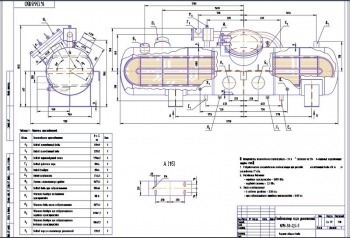

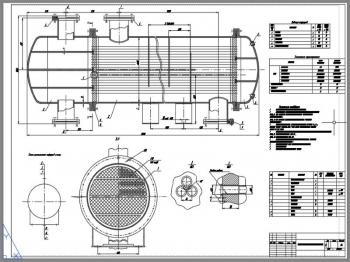

- Чертеж теплообменного аппарата 800 ХПГ-1-2,5-М1/25Г-6-К-4-У-И, А1, с таблицей штуцеров, с указанием требований и параметров для трубного и межтрубного пространства:

- Рабочее давление 0,5 МПа и 1,61 МПа

- Пробное гидравлическое давление 0,7 МПа и 2,3 МПа

- Температура испытательной среды 5-40 0С

- Тип рабочей среды: вода, стабильный бензин

- Число ходов по трубам 4

- Число труб длиной 6 м – 356 шт

- Площадь поверхности теплообменника 163 м2

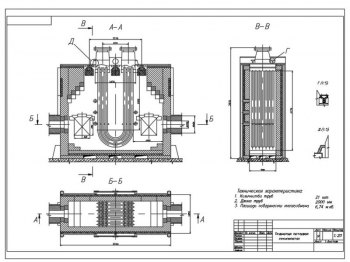

- Сборка распределительной камеры, А3

- Конструкция плавающей головки, А4

- Рабочий чертеж корпуса в сборе, А3

- Обечайка распределительной камеры, А4

- Деталь "основание", А4

- Технический чертеж отбойника, А4

- Деталировка: перегородка, А3

- Неподвижная трубная решетка, А3

- Конструкция подвижной трубной решетки, А4

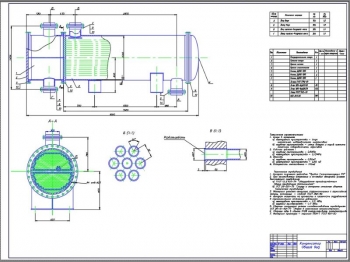

- Трубный пучок в сборе, А2

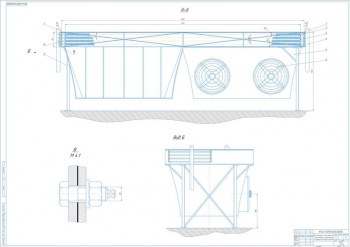

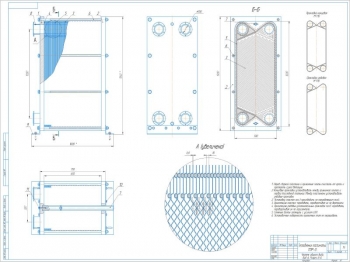

- Блок стабилизации бензина, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 53 листах. В проекте выполнена разработка конструкции конструкции теплообменного аппарата с плавающей головкой 800 ХПГ-1-2,5-М1/25Г-6-К-4-У-И.

Выполнен литературный обзор. Приведена общая характеристика производственного объекта. Посредством комбинированной установки гидроочистки дизельной фракции и каталитического риформинга бензина на блоке риформинга выполняется переработка бензиновых фракций и на блоке гидроочистки - дизельной фракции. По выработке бензина каталитического риформинга ооказатель производительности установки равен 1 млн. тонн в год, по дизельному топливу - 1,95 млн. тонн в год. Конструкция включает в состав блоки: каталитического риформинга бензина, гидроочистки дизельной фракции и парополучения - секция 600, узел осушки водородсодержащего газа.

Изучен химизм процесса гидроочистки бензиновой фракции. Гидроочистка основана на реакции гидрогенизации, при которой происходит превращение органических соединений серы, кислорода и азота в углеводороды, сероводород, воду и аммиак. Рассмотрены реакции соединений: азотистых, сернистых и кислородных. Описано влияние основных условий на процесс гидроочистки.

Показатель глубины очистки от серы и других примесей бензиновой фракции находится в зависимости от объёмной скорости подачи сырья, парциального давления водорода, температурного режима процесса и кратности циркуляции. Стабильность работы катализатора зависит от давления, температуры и соотношения расхода водородсодержащего газа к расходу сырья.

Приведено описание химизма процесса каталитического риформинга. Процесс выполняется на катализаторах, которые обладают основными функциями: дегидрирующей- гидрирующей и кислотной под давлением и при температуре при циркуляции водородсодержащего газа, который образуется в самом процессе риформинга. Октановое число бензиновых фракций повышается за счет того, что проводятся реакции: дегидрирование шестичленных нафтеновых углеводородов, дегидроизомеризация алкилированных углеводородов, дегидроциклизация парафиновых углеводородов в ароматические, изомеризация парафиновых углеводородов. Выполнение основных реакций процесса каталитического риформинга проходит с поглощением тепла. Создание изотермического режима выполнено по трехступенчатой схеме реакторного блока, включающей промежуточный подогрев газосырьевой смеси перед реакторами неравномерной загрузкой катализатора по ступеням реакции.

Изучено влияние основных условий на процесс каталитического риформинга. Описан химизм гидроочистки дизельной фракции. Процесс осуществляется на алюмокобальтомолибденовом катализаторе под давлением водородсодержащего газа в пределах от 30 до 60 кгс/см2, при температурах от 350 до 400°С, и с объемной скоростью подачи сырья от 1,5 до 5 час -1. При гидроочистке проходят реакции: гидрогенизации азотистых, сернистых и кислородных соединений сырья с выделением аммиака, сероводорода, воды, гидрокрекинг, гидрирование олефиновых углеводородов, коксообразование.

Выполнено аппаратурное оформление установки. Принято оборудование: реактор предварительной гидроочистки, реакторы риформинга I, II, III ступеней, отпарная колонна, дезодоризатор, абсорбер высокого давления, стабилизационная колонна, печь риформинга, компрессоры, паровая турбина. Блок каждой колонны или реактора представлен теплообменным, насосным, холодильным оборудованием. В составе оборудования установки содержатся также емкости, сепараторы, фильтры, резервуары.

Разработан технологический раздел. Выполнено описание технологии стабилизации бензина. Нестабильный риформат поступает из секции риформинга в теплообменник. Затем он направляется в стабилизационную колонну, с верха которой углеводородный газ через КВО А-503 и холодильник поступает в первую емкость. С верха емкости углеводородный газ поступает в другую емкость через клапан-регулятор давления. Далее через клапан-регулятор расхода углеводородный газ поступает в линию, а в топливную сеть - через клапан-регулятор давления. Регулирование температуры в емкости выполняется за счет изменения угла наклона лопастей КВО А-503, и методом воздействия на жалюзи. Сброс углеводородного конденсата выполняется через клапан-регулятор в линию стабильного платформата. Насосом газовый конденсат забирается с низа емкости и через клапан-регулятор расхода происходит его подача на орошение верха колонны С-501. Часть стабильного бензина с низа колонны поступает на прием насоса и, для поддержания температуры низа колонны, прокачивается через печь. Балансовое количество стабильного бензина с температурой не выше 40°С через теплообменник, холодильник и клапан-регулятор уровня выводится в товарный парк.

Приведен проектировочный расчет конструкции теплообменного аппарата. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Количество передаваемого тепла |

1994000 Вт |

|

2 |

Площадь поверхности теплообменного аппарата |

173,4 м2 |

|

3 |

Температурные перепады на концах аппарата |

60 0С, 55 0С, 57,5 0С |

Принят теплообменный аппарат типа ХП, имеющий диаметр кожуха 800 мм. Сделан уточненный расчет поверхности теплообменника и окончательный выбор типа теплообменного аппарата. Рассчитана линейная скорость движения потоков 0,36 м/с, коэффициент теплопередачи от внутренней поверхности трубок 1498,44.

Разработан эскиз теплообменного аппарата. Теплообменный аппарат с плавающей головкой типа ХП с подвижной трубной решеткой относится к поверхностным аппаратам. За счет подвижной трубной решетки трубный пучок может свободно перемещаться независимо от корпуса. Пучок оснащен опорной платформой. Составлена сводная таблица результатов расчетов.

Разработан механический раздел. Выполнен расчет на прочность элементов аппарата с определением значений:

- Для кожуха: материал стенки 16ГС, коэффициент прочности сварного шва 1, допускаемое напряжение 171 МПа, толщина стенки 3,8 мм

- Для обечайки: исполнительная толщина стенки 8 мм

- Для трубной решетки: температура 145 0С, давление 1,61 МПа, толщина стенки 20 мм

Сделан подбор штуцера. Вычислен его диаметр 0,18 м. Принят штуцер с приварным стальным фланцем 200-2,5-2-1-180-16ГС. Произведен подбор и обоснование выбора типа фланцевого соединения. Приняты приварные встык фланцы 1-200-2,5.

В работе спроектирован технологический блок стабилизации бензина, который входит в состав установки гидроочистки дизельных фракций и каталитического риформинга бензина «ЖЕКСА» с подбором конструкции теплообменного аппарата с плавающей головкой 800 ХПГ-1-2,5-М1/25Г-6-К-4-У-И.

Спецификация – 5 листов

В программе: Компас 3D v