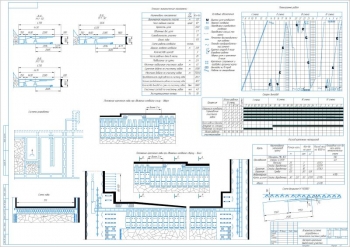

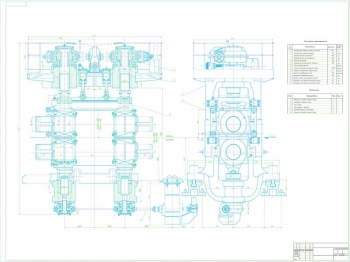

Чертеж калибровки шестигранной стали, А1, с указанием групп калибров: I обжимная, II черновая, III чистовая, с обозначением профилей: ящичный (1, 2), овал (3, 5, 7), квадрат (4, 6, 8), шестиугольник (9), шестигранник (11).

Дополнительные материалы: составлена расчетно-пояснительная записка на 35 листах и приведены данные для расчета на 1 листе.

Приведена характеристика профиля. Для прокатки стали шестигранной формы принята квадратная заготовка со стороной 100 мм и радиусом закругления 15 мм. Сталь прокатывается с диаметром вписанного круга 20-25 мм обычной и повышенной точности.

Сделан выбор прокатки и калибровки профиля. С целью уменьшения размеров заготовки в обжимной группе клетей применена система ящичных калибров. Применение калибра уменьшает площадь раската для последующей его подачи в группу калибров: черновую и чистовую. В систему включены чередующиеся в определенной последовательности ящичные калибры: неравноосные и равноосные. Повторение квадратного калибра может выполняться через один или два прямоугольных калибра. Первым предчистовым калибром является квадрат, прокат которого выполнен по системе овал - квадрат, с последующим его заданием в предчистовой калибр.

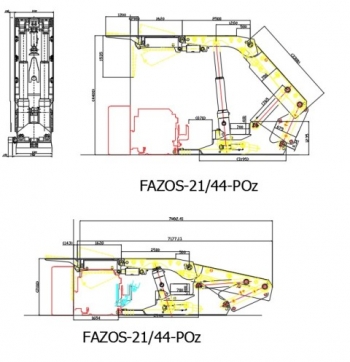

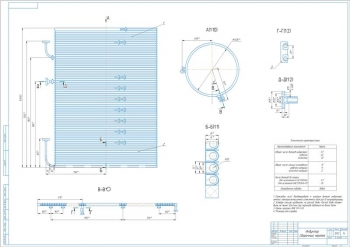

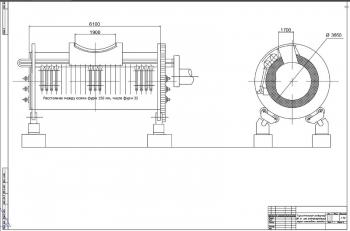

Выполнен выбор стана и описана технология производства профиля. Применен стан линейного типа 325. Расположение клетей выполнено в две линии: обжимную и чистовую. Обжимная включает три клети трио, чистовая – пять клетей двойных дуо. Величина максимального диаметра рабочих валков обжимной линии составляет 470 мм, минимальный 435 мм, чистовой линии - 325 мм и 300 мм соответственно. Они выполнены из стали 55Х и низколегированного чугуна. Их привод выполняется от двигателя. Выполнен монтаж подъемно-качающегося стола длиной 4800 мм за первой клетью обжимной линии. Раскат передается от обжимной линии к чистовой посредством передвижного желоба с приводными роликами. В составе всех рабочих клетей имеется привалковая арматура: линейки, проводки, обводные аппараты, роликовые пропуска. Перевалка клетей осуществляется при помощи мостового крана. Заготовка прокатывается в первой обжимной клети, затем передается в чистовую линию. Количество оборотов валков в процессе проката в обжимной линии равно 75 - 140 в минуту, в чистовой линии находится в пределах от 210 до 350 в минуту. В конце прокатки температура металла равна не менее 800°С. Следующим процессом после выхода из чистовой клети является разрезание полосы с помощью летучих ножниц. Максимальное сечение разрезаемой полосы 25 х 25 мм. Прокат охлаждается на реечном двухсекционном шагающем холодильнике. На мерные полосы металл разрезается с помощью прессовых ножниц холодной резки. Правка проката осуществляется посредством девятироликовой и двумя правильными машинами, имеющих косое расположение роликов, и горизонтального пресса.

Приведена схема размещения оборудования стана 325. Разработана методика расчет калибровки профиля валков. Принята методика М.С. Мутьева, при которой основ расчета базируется на следующих факторах: допустимых углах захвата, уширении в калибрах, коэффициентах устойчивости и вытяжки полосы овальной формы в квадратном калибре.

Произведен расчет калибровки валков с определением значений чистового калибра:

|

№ |

Наименование |

Значение |

|

1 |

Вписанная окружность в горячем состоянии диаметром |

21,27 мм |

|

2 |

Величина зазора между валками |

2,6 мм |

|

3 |

Грани профиля размером |

12,27 мм |

|

4 |

Площадь профиля |

391,8 мм |

|

5 |

Показатель максимальной ширины калибра в местах разъема валков |

21,95 мм |

Расчеты выполнены для предчистовых и ящичных калибров, для черновой группы клетей.

В проекте рассчитана калибровка валков непрерывного мелкосортного линейного стана 325, предназначенных для прокатки шестигранной стали диаметром вписанной окружности, равной 21 мм, выполненного из квадратной заготовки со сторонами 100х100 мм.

В программе: Компас 3D v