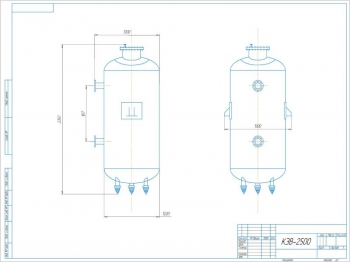

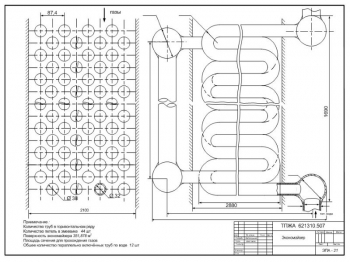

- Чертёж общего вида печи пиролиза А1:

- Беспламенные горелки;

- Змеевики радиантных и конвекционных труб;

- Футеровка;

- Каркас;

- Пружинные опоры змеевика;

- Подвод питания на горелки;

- Фундамент печи;

- Дымовая труба;

- Люк-лаз.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 24 страницах. В пояснительной записке рассмотрено назначение и расчёт печи пиролиза:

Представлена технологическая схема процесса, которая состоит из блока пиролиза, блока охлаждения и промывки продуктов, а также первичного разделения продуктов.

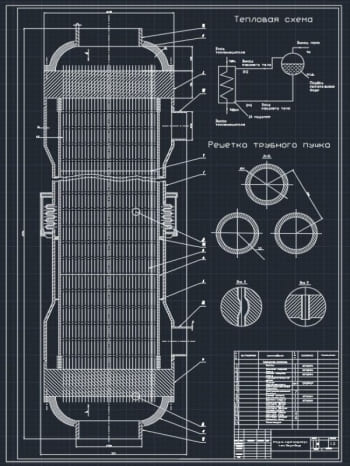

В настоящее время в нефтеперерабатывающей и нефтехимической промышленности применяются печи радиантно-конвекционного типа. Радиантная секция получает основное тепло за счет излучения и является наиболее эффективной частью пиролизного змеевика. В конвекционной секции теплопередача в основном идет от потока дымовых газов к трубам змеевика.

Выполнен расчет печи пиролиза:

Материальный расчет представлен в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Константа скорости реакции |

0,607 |

|

2 |

Продолжительность пребывания реагентов в зоне высоких температур, с |

0,28 |

|

3 |

Степень конверсии бутана, % |

67,3 |

|

4 |

Селективность процесса по основной реакции |

0,89 |

|

5 |

Часовая производительность установки, кмоль/ч |

1339,29 |

|

6 |

Расход бутана, кмоль/ч |

2232,15 |

|

7 |

Количество водяного пара на входе, кмоль/ч |

1736,86 |

|

8 |

Количество парогазовой смеси на входе в трубчатую печь, кг/ч |

174210,132 |

Состав бутановой фракции и состав пиролиза представлены в таблицах.

Рассмотрен технологический расчет реактора:

|

№ |

Наименование |

Значение |

|

1 |

Число трубчатых печей |

20 |

|

2 |

Тепловые потоки бутановой фракции, кВт |

531,92 |

|

3 |

Массовые доли летучей серы и воды |

0 |

|

4 |

Низшая удельная теплота сгорания топливного газа, кДж/м3 |

29301 |

|

5 |

Расход воздуха, кг |

18,78 |

|

6 |

Тепловой поток поступающего в печь воздуха, кВт |

150,870 |

|

7 |

Теплота, расходуемая на осуществление химических реакций, кВт |

4687,760 |

|

8 |

Средняя молярная теплоемкость, Дж(моль∙К) |

83,53 |

|

9 |

Общее количество продуктов сгорания, кг/кг |

19,786 |

|

10 |

Приход теплоты в печь, кВт |

29602,60 |

|

11 |

Расход сухого воздуха в горелки печи, м3/ч |

16136 |

|

12 |

Тепловой поток парогазовой смеси на входе в радиантную камеру, кВт |

6297,048 |

|

13 |

Общая тепловая нагрузка печи, кВт |

10704,635 |

|

14 |

Теплопотери в окружающую среду, % |

35 |

Для определения элементарного состава топливного газа рассчитан его массовый состав, который представлен в таблице.

Составлены следующие таблицы:

- Средние молярные теплоемкости бутановой фракции и топливного газа;

- Определение теплоты реакций;

- Тепловой баланс трубчатой печи;

- Средняя молярная теплоемкость бутановой фракции.

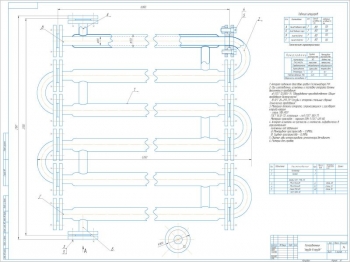

Произведён расчет трубчатой печи:

Выполнен расчёт радиантной камеры:

|

№ |

Наименование |

Значение |

|

1 |

Площадь поверхности нагрева радиантных труб, м2 |

134 |

|

2 |

Общая рабочая длина труб, м |

335 |

|

3 |

Число труб |

40 |

|

4 |

Ширина четырехпоточной радиантной камеры, м |

2,645 |

|

5 |

Объем камеры, м3 |

70,3 |

|

6 |

Поверхностная плотность теплового потока, кВт/м2 |

101,86 |

|

7 |

Средняя плотность парогазовой смеси, кг/м3 |

1,278 |

|

8 |

Массовая скорость смеси в радиантной трубе, кг/(м2∙с) |

109,52 |

|

9 |

Время пребывания смеси, с |

0,65 |

|

10 |

Средняя температура парогазовой смеси, оС |

735 |

|

11 |

Молярная масса смеси |

25,08 |

|

12 |

Плотность парогазовой смеси, кг/м3 |

0,465 |

|

13 |

Кинематическая вязкость, м2/с |

49,46∙10-6 |

|

14 |

Потеря давления в реакционном змеевике печи, МПа |

0,26 |

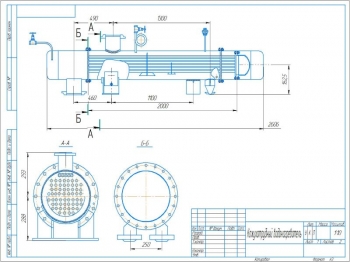

Рассмотрен расчёт конвективной камеры:

- Тепловой поток продуктов сгорания на выходе - 8768,83 кВт;

- Температура продуктов сгорания - 1033 0С;

- Молярная теплоемкость – 1,664 кДж/(м3∙К);

- Длина рабочей трубы – 5,5 м;

- Наименьшая площадь свободного сечения - 2,28 м2;

- Линейная скорость продуктов сгорания в самом узком сечении пучка – 8,3 м/с.

Расчет теплофизических параметров продуктов сгорания представлен в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Плотность продуктов сгорания, кг/м3 |

0,33 |

|

2 |

Объемная теплоемкость, кДж/(м3∙К) |

1,803 |

|

3 |

Критерий Прандтля для двухатомных газов |

0,72 |

|

4 |

Теплопроводность, Вт/(м∙К) |

0,083 |

|

5 |

Критерий Рейнольдса |

6932 |

|

6 |

Коэффициент теплоотдачи конвекцией, Вт/(м2∙К) |

48,6 |

|

7 |

Парциальное давление водяного пара, МПа |

0,225 |

|

8 |

Средняя молярная теплоемкость, Дж/(моль∙К) |

59,3 |

|

9 |

Тепловой поток до смешения, кВт |

2752,955 |

|

10 |

Средняя разность температур между теплоносителями, К |

413,5 |

|

11 |

Площадь поверхности нагрева конвективных труб, м2 |

110 |

|

12 |

Фактическая площадь поверхности теплопередачи, м2 |

112,7 |

|

13 |

Высота, занимаемая трубами в конвективной камере, м |

2,22 |

Составлена таблица значений динамических вязкостей продуктов сгорания.

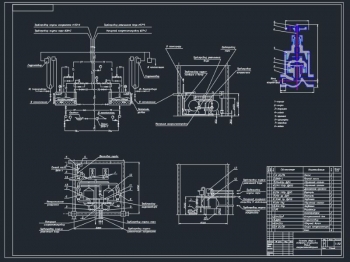

Спецификация – на чертеже

Программа: Компас 3D v