Перечень чертежей:

- Графики на формате А1 к тепловому и динамическому расчёту дизельного двигателя N=190 кВт,n=2450 об/мин.А также :

- Индикаторная диаграмма двигателя

- Графики к динамическому расчёту двигателя

- Полярная диаграмма сил, действующих на шатунную шейку

- Построение кривой суммарного крутящего момента

- Диаграмма износа шатунной шейки.

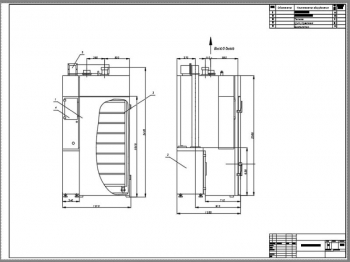

2. Графики пути А1, скорости и ускорения толкателя, в том числе:

- Кривые набегающих моментов на коренных шейках коленчатого вала V-образного 8-мицилиндровогодизельного двигателя с порядком работы цилиндров1-5-4-2-6-3-7-8.

- Схема расположения кривошипов коленчатого вала

- Графическое определение характеристики пружины

- Построение профиля кулачка.

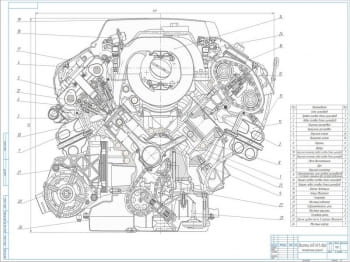

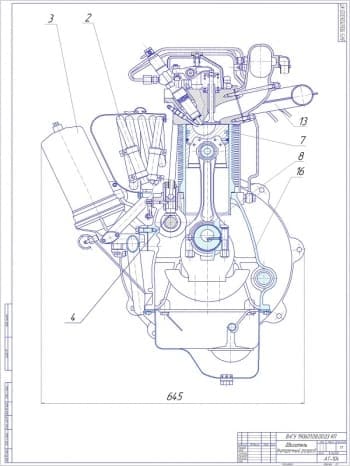

3.Чертеж дизельного двигателя в продольном разрезе А1N=190 кВт, n=2450 об/мин с указанием габаритных размеров.

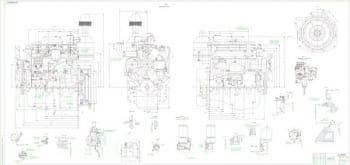

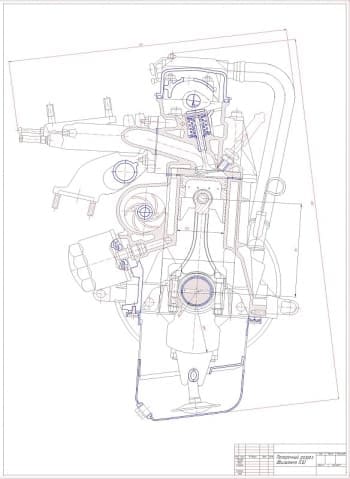

4. Поперечный разрезА1 4х-тактного ,8-мицилиндровогодизельного двигателя в сборе с техническими характеристиками:

- Тип - 4х-тактный,8-мицилиндровый, дизельный

- Расположение цилиндров - V-образное, с углом развала 90

- Порядок работы цилиндров - 1-5-4-2-6-3-7-8

- Диаметр цилиндра и ход поршня, мм – 120х120

- Рабочий объём, л – 10,7

- Степень сжатия - 18

- Номинальная мощность ,кВт -190

- Частота вращения коленвала, об/мин - 2450

- Число клапанов в цилиндре - 2

Технические требования

- Залить масло ДП-8 по ГОСТ 8581-63 с присадкой ВНИИ НП-360 в количестве 8% в объёме 30 л

- Проверить на герметичность систему смазки, подтекание не допускаются

- В систему охлаждения залить жидкость ТОСОЛ-А-40 ГОСТ 28084-89 в объёме 20л

- Давление масла на холостом ходу не менее 1 кг/см

- Проверить на герметичность систему охлаждения, подтекания не допускаются.

Дополнительные материалы: прилагается пояснение на 29 страницах.

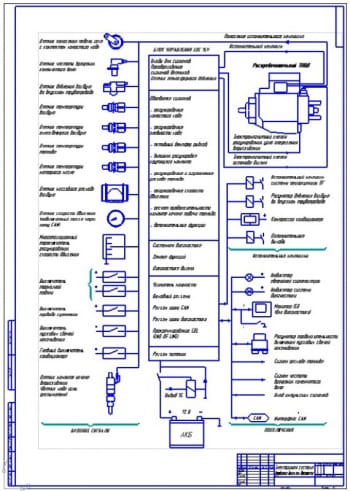

В пояснительной записке выполнено описание конструкции дизельного двигателя внутреннего сгорания по заданным характеристикам. Сделан тепловой расчет двигателя, в котором определены параметры процесса выпуска с температурой остаточных газов и Параметры процесса впуска с температурой подогрева заряда для дизелей с наддувом.

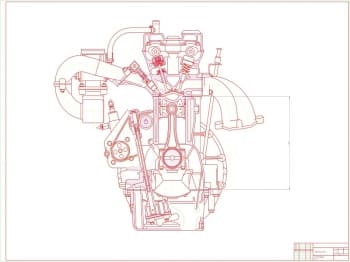

Процесс сжатия охарактеризован показателем политропы сжатия, температурой, давлением и теплоемкостью рабочего тела в процессе сжатия. Величина политропы сжатия определяется на основании опытных данных в зависимости от степени сжатия двигателя и температуры в конце впуска. Средняя теплоемкость рабочей смеси зависит от теплоемкости свежего заряда, а также от теплоемкости и количества отдельных составляющих остаточных газов.

Описываются параметры процесса сгорания и изменения горючей смеси, учитывая наличие в рабочей смеси некоторого количества остаточных газов от предыдущего цикла. Для определения температуры рабочего тела в конце процесса сгорания определена средняя мольная теплоемкость продуктов сгорания. Последующий процесс расширения определяется значением температуры и давления в конце процесса исходя из политропного характера расширения для дизеля. Значение среднего показателя политропы расширения принимается равным значению показателя адиабаты расширения и зависит от степени сжатия, коэффициента избытка воздуха и температуры в конце процесса сгорания.

Показателем рабочего цикла выбрано среднее индикаторное давление действительного цикла, оно отличается от расчетных значений на величину, пропорциональную уменьшению площади расчетной диаграммы при ее скруглении. Уменьшение расчетного среднего индикаторного давления в этом случае учитывается коэффициентом полноты индикаторной диаграммы и для дизелей = 1,04 МПа

Индикаторный КПД двигателя характеризует степень использования теплоты в действительном цикле. Среднее эффективное давление в цилиндре двигателя, используемое для выполнения полезной работы, определено как разность среднего индикаторного давления и давления, необходимого для преодоления механических потерь в двигателе. Среднее давление механических потерь определено по эмпирическим формулам в зависимости от типа двигателя и смесеобразования, числа цилиндров и средней скорости поршня. Эффективный КПД двигателя учитывает тепловые и механические потери двигателя.

На основании полученных значений, при заданных мощности и частоте вращения коленчатого вала двигателя, определятся его рабочий объем, рассчитана кинематика и динамика кривошипно-шатунного механизма, сделан расчет основных параметров газораспределительного механизма. На основе теплового расчёта построена полярная диаграмма давлений в процессе работы. С помощью, которой возможно узнать давление, создаваемое кривошипно-шатунным механизмом (КШМ) в любой точке положения коленчатого вала. Графики сил, действующих на элементы (КШМ) выполнены на основе динамического расчёта и показывают наивысшие значения сил.

Выполнен динамический расчет кривошипно-шатунного механизма, он заключается в определении суммарных сил и моментов, возникающих от действия сил давления газов и сил инерции. По этим силам выполнены расчеты на прочность основных деталей двигателя, а также вычислена неравномерность крутящего момента и степень неравномерности хода двигателя. По характеру движения массы деталей кривошипно-шатунного механизма можно разделены на массы, движущиеся возвратно-поступательно (поршневая группа и верхняя головка шатуна); массы, совершающие вращательные движения (коленвал и нижняя головка шатуна), и массы совершающие сложные движения (стержень шатуна). Для приближенного расчета масс использованы конструктивные массы.

Массы деталей кривошипно-шатунного механизма

|

Конструктивный элемент или масса |

Конструктивная масса, кг/м2 |

Масса, кг |

|

Поршень (из алюминиевого сплава) |

300 |

4,08 |

|

Шатун |

300 |

4,08 |

|

Неуравновешенные части коленвала (стальной кованый вал) |

400 |

5,45 |

Суммарные силы, действующие в кривошипно-шатунном механизме, определены алгебраическим сложением сил давления газов и сил инерции возвратно-поступательно движущихся масс. Сила, действующая перпендикулярно к оси цилиндра, называется нормальной и воспринимается стенками цилиндра. Сила, действующая по оси шатуна, передается кривошипу. Сила, приложенная к оси шатунной шейки, можно разложить на две составляющие: тангенциальную силу, направленную по касательной к окружности радиуса кривошипа и силу, направленную по радиусу кривошипа. Силы, действующие на шатунные шейки рядных двигателей, определены аналитически.

Для определения местоположения масляного отверстия, а также наиболее и наименее нагруженных участков поверхности шатунной шейки и прогнозирования возможного характера ее износа, построена диаграмму износа шатунной шейки. Построение выполнено в предположении, что при приложении каждого вектора силы к поверхности шейки, его действие равномерно распределится на 60 градусов по окружности в обе стороны от точки приложения силы. При расчете коренных шеек коленвала на прочность коренные шейки коленвала рассчитываются только на кручение. Так как потребитель крутящего момента расположен со стороны маховика двигателя, то крутящий момент, снимаемый с первой коренной шейки коленвала, невелик, и им пренебрегают. Приняты углы между вспышками – 90. При правильном построении кривая набегающего момента последней коренной шейки представляет собой периодически повторяющуюся кривую суммарного крутящего момента.

Рассчитаны основные элементы механизма газораспределения. Площадь проходного сечения в клапане определена из условия неразрывности потока несжимаемого газа по условной средней скорости в сечении седла при максимальном подъеме клапана на режиме номинальной частоты вращения. Диаграмма подъема толкателя характеризует также и подъем клапана, если изменить масштаб по оси ординат в соответствии с соотношением плеч коромысла.

Пружина клапана должна обеспечивает при всех скоростных режимах работы двигателя плотную посадку клапана в закрытом состоянии при движении толкателя по начальной окружности кулачка и постоянную кинематическую связь между клапаном, толкателем и кулачком во время движения толкателя с отрицательным ускорением. Во избежание резонанса собственных колебаний пружины с вынужденными определена частота свободных колебаний пружины.

Данные для расчета:

- Номинальная мощность двигателя, ,кВт .............................................................190

- Номинальная частота вращения, ,мин-1 .................................................................2450

- Степень сжатия, ........................................................................................................18

- Коэффициент избытка воздуха, ...............................................................................1,25

- Отношение радиуса кривошипа к длине шатуна, ................................................0,28

- Тип двигателя -дизельный

Результаты расчета:

|

№ |

Наименование |

Значение |

|

1 |

коэффициент приспособляемости двигателя преодолевать кратковременные перегрузки |

1,19 |

|

2 |

Диаметр , мм, и ход поршня , мм |

120 |

|

3 |

Рабочий объем одного цилиндра, л |

1,32 |

|

4 |

Площадь проходного сечения в клапане, см2 |

18,52 |

|

5 |

Максимальная высота подъема клапана, мм |

15,1 |

|

6 |

Частота свободных колебаний пружины клапана, 1/мин |

6758 |

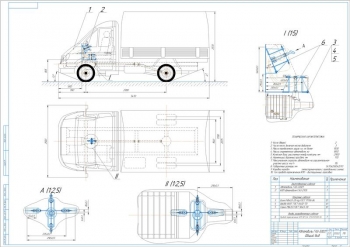

Выполненные расчёты позволяют получить 10-ти литровый дизельный двигатель с макс. мощностью около 191 кВт и крутящим моментов 2450 об мин. Часовой расход на минимальных оборотах коленчатого вала составит 41.5 л . Для увеличения мощности возможно увеличение хода поршня со 120-ти до 130 мм и диаметра цилиндра до 140 мм.

Порядок работы цилиндров1-5-4-2-6-3-7-8

Диаметр цилиндра и ход поршня, мм - 120Χ120

Рабочий объём, л -10,7

Степень сжатия 18

Номинальная мощность, кВт190

Частота вращения коленвала, об/мин 2450

Число клапанов в цилиндре 2

Спецификация: 4 листа

В программе: Компас 3D v

Последние просмотренные материалы