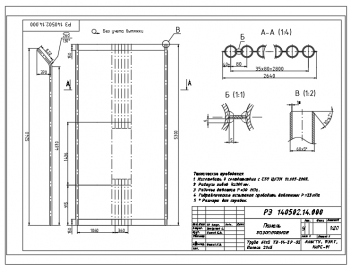

Перечень чертежей:

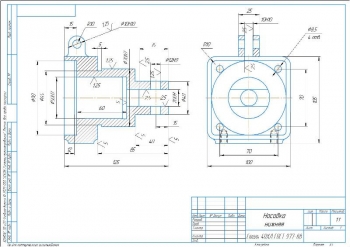

- Чертеж прижима в сборе, А3

- Технология изготовления прижима с режимами обработки, А1

- Графическое изображение технологического процесса обработки, А1

- Кондуктор для сверления, А1:

- Ход штока 8 мм

- Диаметр пневмокамеры 140 мм

- Усилие на штоке 6060 Н

- Давление воздуха в сети 0,4 МПа

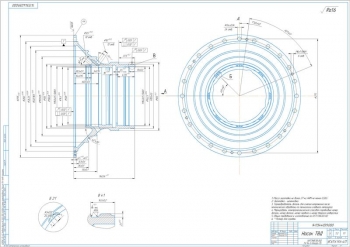

- Поворотные пневматические тиски, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 27 листах.

В технологическом разделе проекта выполнен анализ служебного назначения детали и условий ее работы в узле. Прижим относится к классу «некруглые стержни» и является частью многозвенного механизма. Он служит в роли прижима. Одной поверхностью деталь устанавливается в корпусе или во втулке на подшипниках качения, которая имеет соответствующий валик или ось. В отверстии прижима устанавливается рычаг, на котором располагаются ролики, предназначенные для передачи крутящего момента сопрягаемым узлам и механизмам. Выступ служит для установки соответствующей вилки. Три крепёжных отверстия обеспечивают фиксацию сопрягаемых деталей на осях прижима.

Производство детали – крупносерийное. Годовой объем выпуска равен 5000 шт. Форма организации – непоточная. Производственный участок организован по принципу обработки конструктивно сходных деталей. Здесь применено универсальное и специализированное оборудование, которое расставлено в порядке выполнения операций. С одного рабочего места на другое детали передаются в таре с помощью крана партиями после выполнения очередной операции.

Конструкция прижима является технологичной.

Заготовкой служит литая заготовка. Выбран метод ее получения – литье в песчано-глинистые формы с машинной формовкой по металлическим моделям. Класс точности отливки – 9. Стоимость литой заготовки равна 1,7 грн.

Разработан технологический процесс изготовления прижима, в составе которого содержатся операции: 005 Вертикально-фрезерно-расточная с ЧПУ, 010, 015 Вертикально-фрезерная, 020, 030 Вертикально-сверлильная с ЧПУ, 025 Горизонтально-расточная.

Выполнен расчет припусков на обработку ø30Н9 с определением значений:

|

№ |

Припуск |

Значение |

|

1 |

На черновое растачивание |

1043 мкм |

|

2 |

Для чистового |

220 мкм |

|

3 |

Для тонкого |

100 мкм |

Аналогичное рассчитаны параметры припусков на внутреннюю поверхность Ø25Н9.

Сделано определение припусков табличным методом.

В ходе расчета режимов резания аналитическим методом на обработку поверхности Ø25Н9 для чернового, чистового и тонкого точения рассчитаны показатели глубины и скорости резания, подачи, частоты вращения шпинделя, мощности резания, основного времени обработки.

Аналогичные значения режимов резания для остальных операций рассчитаны табличным методом.

Сделано определение норм времени с определением штучно-калькуляционного времени на выполнение операции 005, равного 1,37 мин.

В конструкторском разделе выполнена разработка кондуктора с пневмоприводом для обработки отверстий. В приспособлении имеется сварной корпус, состоящий из горизонтальных и вертикальных плит, соединенных сваркой и укрепленных дополнительными укосинами для усиления. На нижней плите имеются четыре паза для установки двух шпонок, предназначенных для закрепления приспособления на столе станка. Боковая плита оборудована встроенной пневмокамерой, включающей шток, мембрану, опорную шайбу, корпус, крышку и направляющую втулку. На передней стороне боковой плиты установлен срезанный палец. Кондукторная плита с рукояткой и кондукторными втулками закрепляется на верхнем торце боковой плиты. На конце штока имеется резьбовой участок, на котором установлена гайка и быстросъемная шайба. Управляющая пневмоаппаратура установлена на нижней плите. Принцип работы заключается в том, что заготовка устанавливается на шток и палец с обработанными поверхностями. Затем быстросъемная шайба устанавливается в зазор между заготовкой и гайкой, и сжатый воздух подается в правую полость пневмокамеры. Это приводит к зажиму заготовки. Затем рукоятка упирается в заготовку и производится ее обработка. После обработки процесс происходит в обратном порядке.

Пневматические тиски - это оборудование, предназначенное для осуществления разнообразных операций фрезерования и расточки на начальных этапах обработки материала. Для стандартизации процесса производства используются только сменные губки различной формы, соответствующие конфигурации заготовки. Тиски представляют собой плиту с пазами, устанавливаемую на стол станка с помощью шпонок для правильной ориентации. Внутри плиты находится корпус с пневмокамерой, содержащей крышку, мембрану, две шайбы и шток. Внутри корпуса также расположены элементы, такие как ползун с заменяемыми губками, рычаг, толкатель и винт с ползуном. Кроме того, на плите установлена пневматическая система управления. Работа устройства заключается в том, что заготовки, которые имеют необработанные торцы, размещаются на опорной пластине. Затем, когда сжатый воздух подается в штоковую полость пневмокамеры, шток движется вниз, поворачивая рычаг, который, в свою очередь, перемещает толкатель с ползуном влево. Заготовка прижимается ползуном с заменяемыми губками к соответствующим губкам, закрепленным на ползуне. После завершения обработки, сжатый воздух отправляется в поршневую полость, что вызывает движение штока вниз и освобождение заготовки.

Расчетно-пояснительная записка Word: 27 страниц

Спецификация – 4 листа

В программе: Компас 3D v